陶瓷基板金属化中包括真空蒸发、真空溅射、离子镀等气相沉积金属化的方法在近几年来被越来越广泛的应用大的心工艺。今天小编主要分享的是关于陶瓷基板的溅射工艺。

溅射工艺分为二级溅射、四级溅射及高级溅射等,其中以直流二姐溅射为最简单,也是溅射工艺的基板形式。

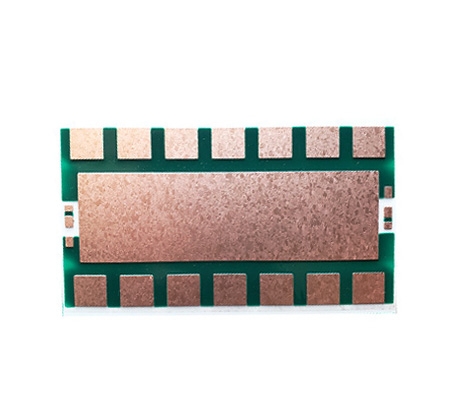

首先将真空容器至高真空,在充以一定压强的氩气,然后在距陶瓷支持级(处于接地电位)有一定距离的阴极溅射靶上加以直流负高压(1~7kv),于是引起辉电放电。放电气体正负离子向负高压的靶轰击,艰涩出的金属沉积到陶瓷上,形成金属化膜。通常溅射沉积的第一层金属为钼、钨、铌、钒等,然后在溅射一层金、银、钯、铂或铜之类的易被焊料润湿的金属层。自然也可以在第一溅射层上电镀镍或者铜层。

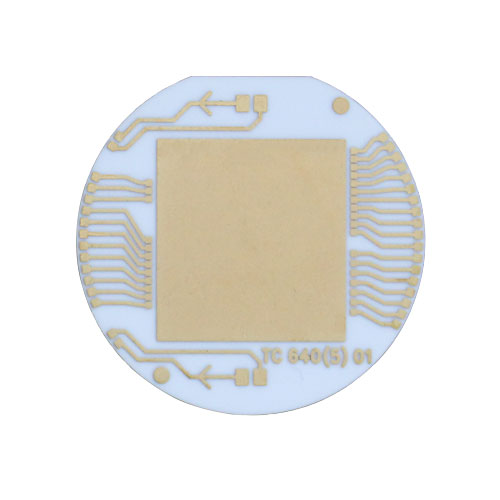

先将系统抽真空至6.7乘以10―?Pa,关闭扩散泵阀门,让纯氩气经阀门充入系统直至压力为(1~4乘以10―1Pa.钨阴极被加热,将约8~250px直径的圆柱内,维持15~20min,以形成氩气放电。5乘以10―3T磁场使等离子区限制在月8~250px直径的圆柱内,维持15~20min,以形成等离子”擦洗“陶瓷表面,并有预热作用。溅射靶加以负高压。在有档板时溅射5min,然后移去挡板,让靶金属直接溅射到陶瓷上去直到所需的厚度。也有采用高频电离氩气由离子轰击工件表面的,这时靶负高压要求低一些,一般在1~3kv,溅射时间是3~5min。

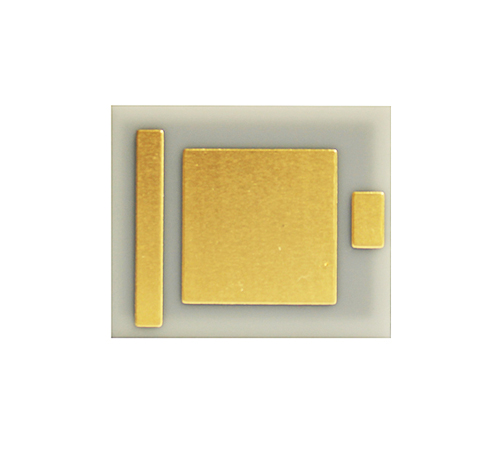

对溅射到陶瓷件上的第一层金属层要求真空气密,接着溅射的第二层金属要溶于第一层金属,且容易为焊料所润湿。第一层可以非常薄,但是第二层需要足够厚(1um),以防止焊料对第二层的溶解。

通常实用化的工艺:先后溅射Ti0.1um/Mo0.15~0.5um和Cu5~10um三层金属。

溅射金属化的陶瓷件再真空炉或氩气中用焊料加工焊接,在溅射三层金属的情况下也有直接用扩散焊的方法直接与铜件连接的。高氧化铝瓷封接件抗拉强度在100MPa以上,氧化铍瓷与金属封接强度为85MPa左右。

溅射金属化与蒸涂法相比,溅射发能在较低温度下沉积高熔点金属膜,并具有能在大面积上制作厚度均匀的薄膜、沉积膜与陶瓷基底粘接牢固以及沉积合金及氧化物等材料薄膜的优点。

溅射发是一种较为简单的陶瓷-金属化工艺,易于操作,并适用任何种类的陶瓷,特别是氧化铍瓷。由于金属化时工作温度较低,近似于“冷态“工艺,故陶瓷在金属化时没有形成或破裂的危险,金属层很薄,所以陶瓷在金属化前可加工到精确的尺寸,并性能要求时,室温下金属化后,可在高温下(600~1000摄氏度)热处理一段时间为宜。

实验证明:溅射主要是靶上的中性粒子经高能离子轰击而射出并穿过工作气体而沉积在基体上,离子的能量范围一般在10~5000ev之间,在lkev离子能量下,溅射的中性粒子与次级电子和次级离子的比例约为100:10:1.其动量传递作用与台球行为相似。

以上是小编简述关于陶瓷基板金属化-溅射工艺的详情解析,希望对您有帮助,入如果您有陶瓷基板金属化制作的需求可以咨询金瑞欣特种电路。金瑞欣有着十多年行业经验,主营氧化铝陶瓷基板和氮化铝陶瓷基板,DPC陶瓷基板和DBC陶瓷基板。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询