?以氧化铝、氮化铝、氮化硅为主流的陶瓷基板是当下电子封装领域不可或缺的基础材料,它们既是芯片和阻容元件的承载体,实现导电和互连的功能,也是芯片的保护体,发挥着抵御服役环境应力冲击及湿热腐蚀的作用。其具有的与芯片热膨胀系数匹配、耐高温、耐腐蚀、散热能力强、介电常数小、化学性质稳定、结构致密、绝缘性好、成本低廉、适合大规模生产等优点,在快速发展的高可靠电子封装领域有着进一步提升适应性的潜力。

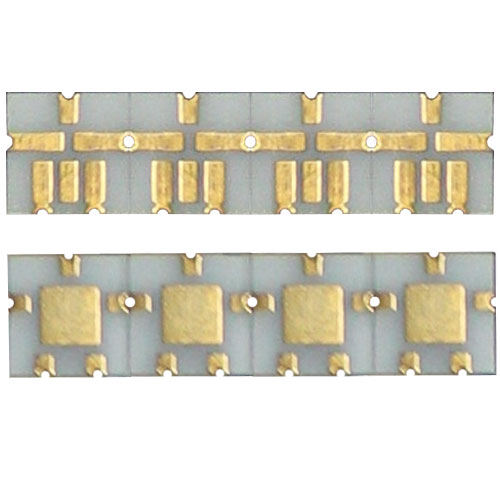

依据生产工艺的不同,陶瓷基板有着众多种类,包括直接键合铜陶瓷基板(DBC)、直接电镀铜陶瓷基板(DPC)、高温共烧陶瓷基板(HTCC)、低温共烧陶瓷基板(LTCC)等。

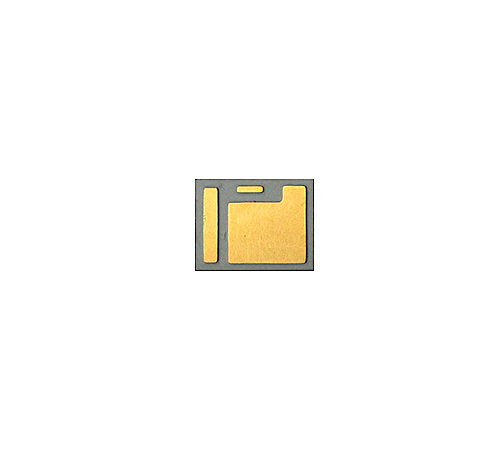

目前,电子封装基板一般通过沉积化学性质稳定的贵金属Au来修饰表面导体,主要采用化学镀镍/浸金(ENIG)和化学镀镍/钯/浸金(ENEPIG)这两种工艺。

ENIG工艺是先在Cu焊盘上化学镀Ni,再通过置换反应在Ni层表面获得一层Au,具有抗氧化性好、存储时间久、平整度高等优点,其工艺流程为:清洗→酸洗→微蚀→活化→化学镀Ni→浸Au。

由于焊盘基材是Cu,表面极易形成不导电的氧化膜,不仅影响导电性,而且不利于化学镀Ni,通过清洗、酸洗步骤初步处理铜焊盘表面,提高表面一致性及润湿性;微蚀粗化铜表面有利于提高后续Ni层的附着力,活化则形成具有催化还原作用的钯晶体层,再进行化学镀Ni到所需厚度;而在化学浸Au过程中,金属镍与溶液中的金离子发生置换反应,Au取代部分Ni而沉积在Ni层表面,直到表层Ni完全被Au取代。

高可靠器件一般要求Ni层厚度大于5 μm,为了避免焊接时出现“金脆”现象,作为焊盘的镀Au层往往控制得很薄(一般为0.03 ~ 0.15μm)。为了抵抗外界服役环境对金属导体的氧化和腐蚀,一些高可靠性的陶瓷管壳(如三维陶瓷基板)通常对暴露在环境中的金属区域采用较厚的Ni/Au镀层,甚至采用Ni/Au/Ni/Au多层体系,从而达到良好的防腐蚀效果和防底层金属扩散效果。然而镀层并非越厚越好,必须保证化学镀Ni/Au后的线宽和线距都大于60 μm,否则Ni会发生严重交联。

在上述ENIG工艺中,由于镀Au层很薄,会出现Ni底层在高温作用下沿着Au的晶界加速向Au层表面扩散,氧化生成NiO而使焊盘变色的现象。为了克服ENIG工艺存在的黑焊盘问题,逐渐发展出ENEPIG工艺,即化学镀镍/钯/浸金工艺,简称镍钯金工艺,其工艺流程为:清洗→酸洗→微蚀→活化→化学镀Ni→清洗→化学镀Pd→清洗→浸Au。

在ENEPIG工艺中,浸Au的置换反应由ENIG工艺中的Au取代Ni转变为由Au取代Pd,镀Pd工艺的原理与镀Ni工艺相近。

与ENIG工艺相比,ENEPIG工艺作为焊盘表面修饰工艺具有以下诸多优势:

(1)省Au

在Ni和Au层之间插入Pd层能够降低Au层的厚度,不仅节约成本,还能避免厚Au焊盘带来的“金脆”问题,提高焊盘可焊性。同时,增大Pd层厚度可提高焊盘的表面润湿性,减小金属间化合物应力,提高焊接可靠性和力学性能。

(2)防止Ni过氧化

ENIG工艺中的黑焊盘问题不容忽视,尤其在高可靠大规模集成电路中,若基板拥有1000个以上的高密度焊盘,即使发生黑焊盘现象的概率较低,也会对整个器件产生致命的影响。在Ni层表面镀Pd可以避免浸Au过程中镀液对Ni晶界的过氧化侵蚀。

(3)阻止Cu/Ni迁移

Pd作为额外的阻挡层,本身化学性质稳定,在400℃以下难以被氧化,化学镀Pd层均匀、致密,可抑制Cu导体和Ni层向Au层表面的热扩散。在后续器件制造和服役过程中,在高温下能够提供一个更稳定的界面。

采用贵金属Au来修饰表面导体是行业内常用的提高金属化陶瓷基板可靠性的方法,然而两种工艺在控制不当时也仍会出现腐蚀现象:

(1)导致Ni/Au镀层腐蚀主要有Ni/Au扩散、杂质腐蚀等因素,提高镀Au层致密度,以及减少Ni向焊盘表面扩散是抑制变色的最根本途径。有效手段包括优化抛光研磨技术、发展新型封孔剂、开发新的半置换半还原金技术及研发Ni基合金底层。

(2)Ni/Pd/Au镀层的腐蚀主要由Au层缺陷、镀层剥离、有机污染等原因导致。提高焊盘表面镀层品质,同时预防人为损伤,是防止腐蚀的有效措施;提升基材表面活性,有利于提高底镀层与基材之间的结合强度,避免镀层剥离;有机污染的危害相对较小,一般加强清洗即可。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询