高温共烧氮化铝陶瓷多层基板适应功率MCM的要求

一,AIN氮化铝陶瓷多层基板在功率MCM有广阔的发展前景

电子设备向轻型、小型化、高密度、高可靠性发展,多芯片组装得到快速发展。多层布线技术是多芯片的核心技术之一,随着组装密度的提高,IC芯片集成的提高,多芯片组装的密度也越来越大,功率MCM产生。功率MCM要求多层基板材料具有热导率高、热膨胀系数与硅接近等三个重要特征。AIN氮化铝陶瓷因为具备热导率高、热膨胀系数与硅接近,力学强度高、电性能优良等综合型优点。是功率MCM首先的基板材料和封装材料。由于AIN与SI热膨胀系数相接近、使得AIN基板与SI产生的热应力小。AIN克服了三氧化二铝与SI热膨胀系数不匹配的缺点,采用AIN做基板具备更好的可靠性。由于AIN热阻比三氧化二铝低,所构成的组件可以不采用散热片或者其他冷却结构,从而减低了成本、减轻了重量。可见,AIN多层陶瓷基板在功率MCM有这广泛的应用。

二,AIN多层陶瓷基板完全满足高功率MCM的使用要求

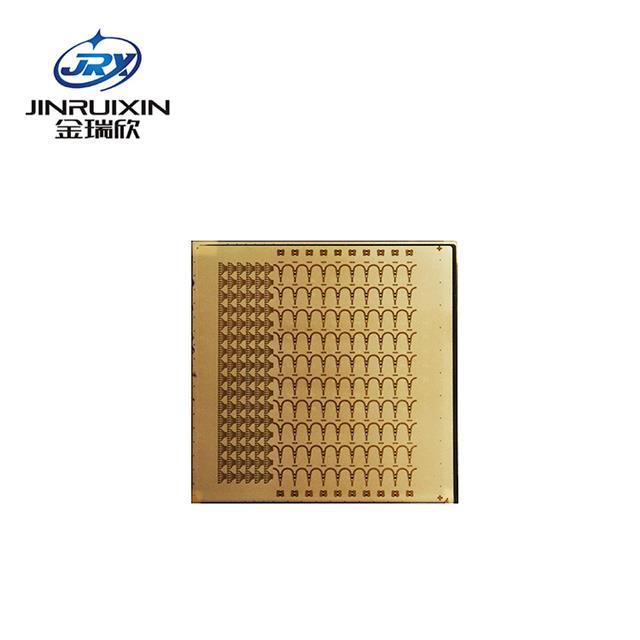

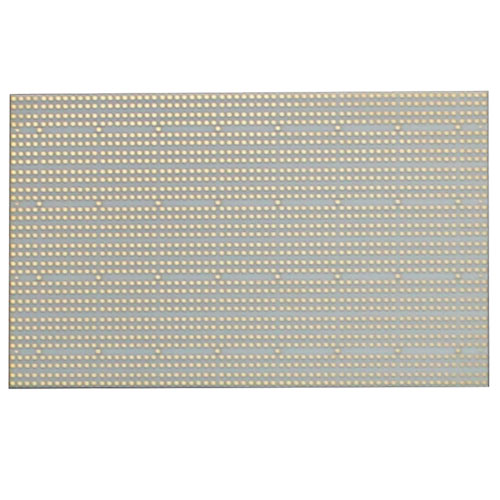

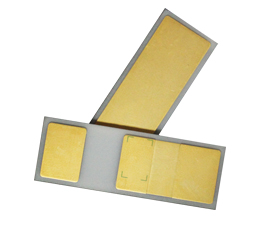

随着芯片组装的不断提高,IC集成度的提高,MCM的功率密度越来越大,为了改善器件的散热,提高可靠性,要求功率MCM所用的多层基板应用具有高导热性。高温共烧氮化铝多层基板采用AlN流延生瓷片与钨高温共烧的方法,成功地制备出高热导率的AlN多层陶瓷基板,完全满足高功率MCM的使用要求。

三.氮化铝多层共烧陶瓷基板需采用化学镀镍钯金技术

氮化铝多层高温共烧陶瓷(HTCC)基板,具有优良的散热性能、与芯片的热膨胀系数匹配。烧结温度1600°以上,一般的贵金属导体不合适做AIN共烧导体,在制作的过程中需要使用熔点较高(熔点3400°)的钨浆料,而钨本身不具备可焊性和可键合性,必须对HTCC表面的钨导体做表面改进,使其具有可焊性和可键合性,便于电子装配。化学镍钯金可以实现钨导体表面改性,在HTCC表面沉积化学镀镍钯金镀层的原理,既能较解决因为钨浆料导致不可焊性的问题,又能让氮化铝多层共烧陶瓷基板具备良好的金属附着力。

以上可知,氮化铝(AIN)高温共烧多层陶瓷基板有热导率高、热膨胀系数与硅接近等三个重要特征,完全满足功率MCM的要求。制作氮化铝(AIN)高温共烧多层陶瓷基板才艺镍钯金技术可以完全匹配功率MCM对基板和封装材料的要求。更多相关问题可以咨询金瑞欣特种电路。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询