氮化铝(AlN)陶瓷作为一种新型电子封装材料,凭借其优异的热导率(理论值高达320W/(m·K))、良好的绝缘性能以及与半导体材料相匹配的热膨胀系数,已成为高功率电子器件散热基板的首选材料。然而,AlN陶瓷的强共价键特性导致其与金属材料的浸润性较差,这给金属化工艺带来了巨大挑战。下面由金瑞欣小编介绍当前氮化铝陶瓷基板金属化的主流技术,并深入分析各工艺的特点及应用前景。

一、氮化铝陶瓷金属化技术概述

1.1 机械连接技术

机械连接技术是最基础的金属化方法,主要包括热套连接和螺栓连接两种形式。该技术通过精密设计的机械结构产生应力实现AlN基板与金属的固定。虽然具有工艺简单、成本低廉的优势,但由于连接处存在较大残余应力,在高温环境下容易发生失效,因此仅适用于对可靠性要求不高的普通电子器件。

技术特点:

操作温度:室温

连接强度:中等

适用场景:消费类电子产品

典型应用:普通LED散热基板

1.2 厚膜印刷技术(TPC)

厚膜印刷技术是当前工业化生产中最成熟的金属化工艺之一。该技术采用丝网印刷方式将特制导电浆料涂覆在AlN基板表面,经过干燥和高温烧结后形成导电层。导电浆料通常由功能相(Ag、Cu等金属粉末)、粘结相(玻璃粉)和有机载体组成。

工艺优势:

生产效率高,适合批量生产

成本相对较低

工艺稳定性好

技术瓶颈:

线路精度受限(最小线宽约100μm)

烧结温度影响基板性能

玻璃相可能导致高温可靠性下降

最新研究表明,采用纳米银浆料可显著降低烧结温度(<300℃),同时提高导电层的致密性,这为TPC技术的升级提供了新思路。

二、先进金属化工艺研究进展

2.1 活性金属钎焊技术(AMB)

AMB技术通过在传统钎料中添加Ti、Zr等活性元素,使其与AlN发生化学反应,在界面处形成过渡层,从而显著改善润湿性。根据使用温度不同,活性钎料可分为以下几类:

高温钎料体系:

Au基钎料(Au-Ni-Ti等)

工作温度:900-1100℃

优点:抗氧化性强

缺点:成本高昂

Cu基钎料(Cu-Ti、Cu-Sn-Ti等)

工作温度:800-900℃

优点:成本较低

缺点:强度相对较低

工艺关键点:

必须采用真空或惰性气体保护

界面反应时间需精确控制

冷却速率影响接头残余应力

2.2 共烧技术(HTCC/LTCC)

共烧技术根据烧结温度可分为高温共烧(HTCC)和低温共烧(LTCC)两种工艺路线:

HTCC技术特点:

烧结温度:1600-1900℃

使用金属:W、Mo等高熔点金属

优势:热稳定性极佳

挑战:金属电阻率较高

LTCC技术改进:

通过添加玻璃相降低烧结温度(850-900℃)

可采用Ag、Cu等低电阻金属

需解决与AlN的热匹配问题

最新研发的梯度共烧技术通过优化生瓷带配方,实现了多层结构的可靠烧结,为三维封装提供了可能。

三、薄膜沉积技术对比研究

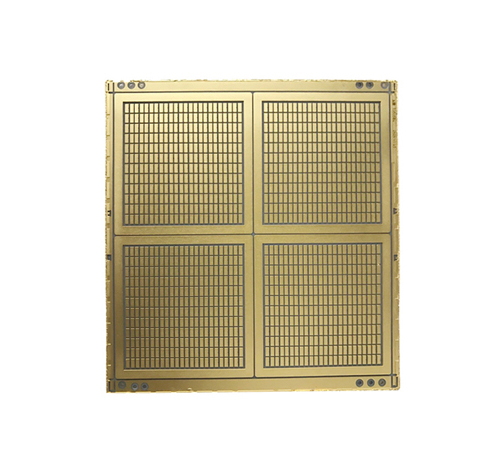

3.1 直接覆铜技术(DBC)

DBC技术的核心在于通过控制氧化工艺在AlN表面形成适宜的Al?O?过渡层。研究显示,氧化温度和时间对界面质量有决定性影响:

优化工艺参数:

氧化温度:1300-1400℃

氧化时间:1-3小时

氧分压:需精确控制

界面表征:

过渡层厚度:0.5-2μm

主要物相:γ-Al?O?

剪切强度:>50MPa

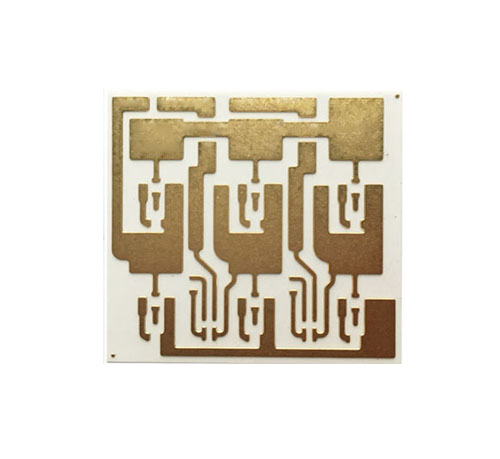

3.2 直接镀铜技术(DPC)

DPC技术结合了半导体工艺和电镀技术,其工艺流程包括:

表面预处理(清洗、活化)

种子层沉积(磁控溅射Ti/Cu)

图形化(光刻、显影)

电镀加厚(铜层可达100μm)

后处理(退火、表面处理)

技术创新点:

采用脉冲电镀提高镀层致密性

开发新型阻挡层(如TaN)防止铜扩散

优化退火工艺降低内应力

四、技术发展趋势与展望

随着第三代半导体(SiC、GaN)器件的快速发展,对AlN陶瓷金属化技术提出了更高要求。未来重点发展方向包括:

新型界面工程:

开发纳米复合过渡层

研究自组装分子膜技术

探索原子层沉积(ALD)工艺

绿色制造技术:

无氰电镀工艺开发

低温烧结技术优化

废液回收处理系统

智能化生产:

在线质量监测系统

人工智能工艺优化

数字化孪生技术应用

多功能集成:

嵌入式无源元件

三维互连结构

散热-电磁屏蔽一体化设计

五、结论

氮化铝陶瓷金属化技术已形成多种工艺路线并存的格局,各种技术各有优劣。在实际应用中,需要根据具体的使用环境、性能要求和成本预算进行综合考量。未来,随着新材料、新工艺的不断涌现,AlN陶瓷金属化技术将向着更高性能、更低成本和更环保的方向发展,为高端电子封装提供更可靠的解决方案,想要更多了解陶瓷线路板的相关问题可以咨询深圳市金瑞欣特种电路技术有限公司,金瑞欣有着多年陶瓷线路板制作经验,成熟DPC和DBC工艺,先进设备、专业团队、快速交期,品质可靠,值得信赖。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询