2022年全球陶瓷基板市场销售额达到了375亿美元,预计2029年将达到2,563亿美元,年复合增长率(CAGR)为26.0%。从产品类型方面来看,氮化硅陶瓷基板处于主导地位,2022年份额将达到90%。就应用来看,汽车行业在2022年份额大约是69%,在众多的AMB/DBC陶瓷基板相关的上下游企业中,AMB/DBC陶瓷基板的本身质量检测都是极为重要的一环,本文就陶瓷基板内部缺陷问题超声SAM检测展开讨论。

AMB是在DBC技术的基础上发展而来的。DBC和AMB基板区别,主要是工艺不同。DBC基板(Direct Bonding Copper);采用的是DBC制作工艺,是将铜箔烧结覆铜到陶瓷基板上面。AMB基板(AMB(Active Metal Brazing)采用的是AMB活性钎焊工艺,制作工艺技术较难,采用AMB工艺制备的陶瓷基板,不仅具有更高的热导率、更好的铜层结合力,而且还有热阻更小、可靠性更高等优势。目前,评估陶瓷材料性能主要包括外观、内部缺陷检测、力学性能、热学性能、电学性能、封装性能(工作性能)和可靠性测试等。

Hiwave和伍超声SAM检测

在工业中特指《水浸超声扫描显微镜》也称为超声波SAM设备或超声波SAT扫描成像技术。主要应用检测工件内部微小空洞以及缺陷。

Hiwave和伍自研高频超声波扫描显微镜SAM设备,可以对工件内部进行高精度的超声波扫描数字化扫描成像。检测精度可达微米级,对陶瓷基板行业的内部缺陷检测问题,提供了新的无损检测设备及方法。

Hiwave和伍自研超声波扫描显微镜所示。检测时,由超声波探头发射出一束超声波,通过耦合介质进入工件内部。当超声波传播过程中遇到两种不同材料的界面时,超声波发生反射。探头接收反射回的超声信号,通过接收到的超声能量的大小与时间达到检测焊接面质量的目的。

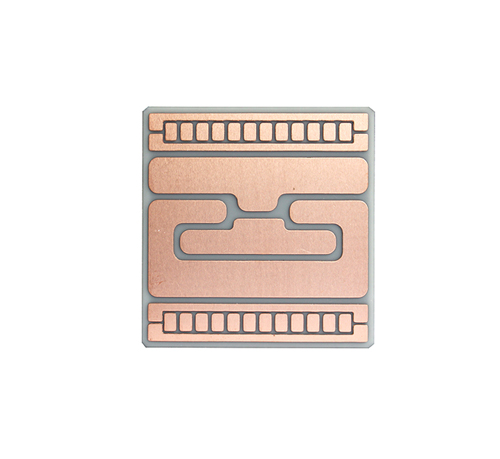

以DBC陶瓷基板为例,DBC直接键合铜工艺是利用高温加热将氧化铝(AI2O3)和铜(Cu)板相结合。但即使它已是行业内较为前沿的量产技术,结合面也不可避免地会出现微小的气泡,在后续使用过程中产生的热量会导致气泡进一步扩大,最终导致产品失效。

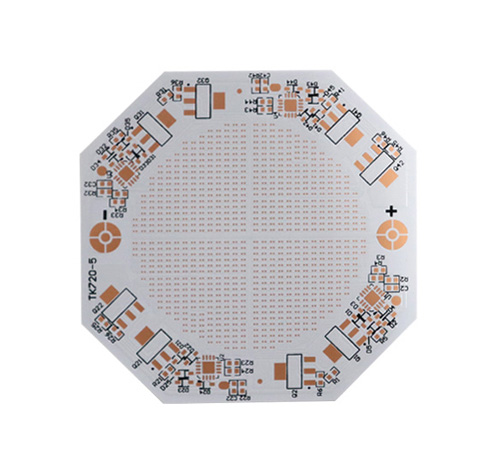

Hiwave和伍利用超声波扫描显微镜检测各种陶瓷材料的内部超声图像中,我们可以很直观精确的发现缺陷的所在具体位置。超声SAM设备成像优点;检测精准,缺陷分辨力高、成像直观。缺陷敏感度高、检测材料范围广、支持分层扫描、断层扫描,可对缺陷进行定性定量分析,如缺陷面积、占比等。适合检测陶瓷材料种各种类型的缺陷如空洞、裂纹、气泡、夹杂、分层、焊接、粘接、电镀空穴等缺陷。

Hiwave和伍超声波扫描显微镜支持多种扫描成像模式;A、B、C、T、批量扫描、断层扫描。与CT类似,支持MES系统接入、并对缺陷尺寸面积进行自动统计和计算、可对检测结果自动进行编辑并输出报告文档。为陶瓷基板材料内部质量检测方面提供了可靠的检测方案及设备。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询