在LED封装领域,“陶瓷散热基板”这个名称,长久以来都带着一丝微妙的光环与误解。它常被视为一个“高贵”的部件,集绝缘、散热、高可靠性于一身,却也让众多应用者望“价”兴叹。

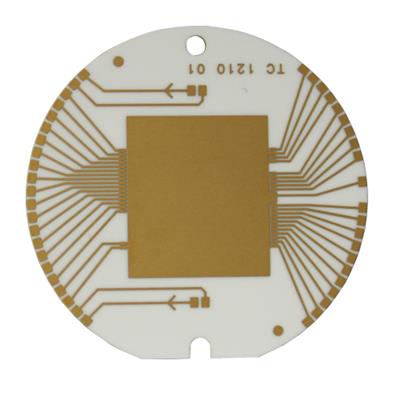

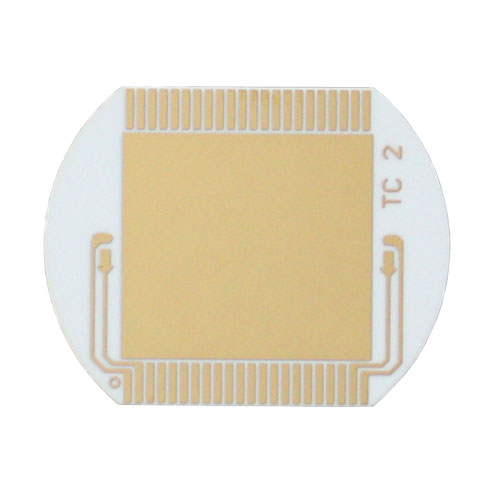

然而,当我们拨开概念的迷雾,会发现一个核心事实:陶瓷基板的核心角色,从来都不是散热的终点。它本质上是一个承载芯片、构建电路并提供高效热传导路径的精密载具。真正的散热发生在灯具与空气接触的最终界面。因此,一个更精准、更本质的称谓应是——陶瓷导线架。

这一正名并非文字游戏,而是理解其价值与成本的关键起点。陶瓷导线架的宿命,真的是“高性能即高不可攀”吗?答案,或许就藏在几个被忽视的真相里,下面就由金瑞欣小编来为大家讲解一下:

真相一:贵在工艺,而非材质

陶瓷基板,特别是应用最广的氧化铝,其原材料氧化铝粉末其实是常见的大宗商品,成本并不高昂。真正的成本“重头戏”在于后续精密的制造工艺:从流延成型、高温烧结到精密金属化,每一环都凝聚着技术与能耗。

这恰恰揭示了其成本悖论的突破口:规模效应。正如氧化铝早已是每月产量数百亿颗的芯片电阻的“心脏”,规模化生产能带来巨大的成本优化空间。LED陶瓷导线架当前的“贵”,更多源于其作为“特种部件”的小批量定制模式,而非材料的天生宿命。

真相二:可靠性优先,工艺需进化

为了同时实现导电与导热,DPC(直接镀铜)工艺曾被视为理想方案。但其通过电镀完全填满导通孔的做法,潜藏着不易检测的微孔洞风险,可能成为长期可靠性的隐患。

更优的解决方案或许是转换思路:采用导通孔印刷或部分填孔工艺,保持孔洞结构的可检性,将可靠性管控前置。这与追求“填满”相比,是一种以保障终极品质为目标的工艺进化。

真相三:3D化结构是普及的“桥梁”

当前许多陶瓷基板仍是2D平板形态,这要求封装厂具备相应的模压或喷涂制程能力,无形中设立了门槛。若陶瓷导线架能具备类似传统PLCC支架的立体环绕壁(3D Dam),则能无缝对接主流封装流程(固晶-打线-点胶),大幅降低使用门槛。

实现这一点的关键,在于选择正确的材料与成型工艺。高纯氧化铝凭借其优异的导热性,远胜于含玻璃相、导热率低的LTCC材料。如今,通过先进的3D成型技术,已能在氧化铝基体上构建出满足封装要求的围坝,在不牺牲性能的前提下,提供了“即插即用”的便利性。

真相四:稳定反射率胜于初始峰值

在光学表现上,氧化铝陶瓷对可见光的反射率约90%,经表面处理后可达98%以上。更重要的是,陶瓷的反射率在高温、高湿、长期老化下极其稳定。

相比之下,亮面铝基板初始反射率或许更高,但其表面氧化物会迅速生长并导致反射性能急剧衰减。对于寿命数以万小时计的LED产品,长效的、可信任的光学维持能力,远比一个短暂的峰值更有价值。

真相五:长交期是供应链的“枷锁”

封装厂对DPC陶瓷基板最现实的抱怨之一,是动辄两个月以上的交货期。这暴露了传统小批量、多定制模式下的供应链僵局。要打破这一枷锁,必须依赖标准化产品平台、制程的整合优化与智能制造水平的提升。缩短交期,不仅是响应客户需求,更是陶瓷导线架能否融入高速迭代的电子制造业快节奏的入场券。

结论:从“贵族部件”到“价值基石”的回归

陶瓷的“宿命”,并非注定高冷。它的未来,在于回归 “高性能导线架” 这一本质定位——聚焦于自身不可替代的高导热、高绝缘、高耐热、尺寸稳定及长寿命等核心优势。

通过 “设计为制造服务”(如3D结构化)、工艺革新(追求可靠性与效率)、以及规模化应用驱动,陶瓷导线架完全有能力摆脱“用不起”的标签。它正从一项昂贵的“解决方案”,转变为一个在高端照明、汽车电子、Mini/Micro LED等前沿领域能够理性选择的价值基石。

当行业不再简单将其视为“散热的神器”,而是珍视其作为系统中最坚固、最可靠的那块“基石”时,陶瓷导线架的真正价值与广阔前景,方才清晰显现,深圳市金瑞欣特种电路技术有限公司是主要经营:氧化铝陶瓷基板、氮化铝陶瓷基板、陶瓷电路板、陶瓷pcb、陶瓷线路板、陶瓷覆铜基板、陶瓷基板pcb、DPC陶瓷基板、DBC陶瓷基板,是国内深圳陶瓷电路板厂家。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询