在集成电路的制造殿堂中,每一道工序都对环境有着极致的要求。其中,温度控制的精确与均匀,直接决定了芯片的性能与良率。而能在真空、等离子体、腐蚀性气体等严苛环境下,为晶圆提供稳定、均匀热场的核心部件,正是精密陶瓷加热器,下面由深圳金瑞欣小编来为大家讲解一下:

一、何为陶瓷加热器?为何不可替代?

陶瓷加热器是半导体薄膜沉积(如CVD、PECVD、ALD)、蚀刻及退火等设备工艺腔室内的关键承温载具。它直接与晶圆接触,其核心使命是在复杂的工艺环境中,将晶圆快速、精准地加热并维持在设定温度(常见范围为400℃至800℃),并确保整个晶圆表面达到近乎完美的温度均匀性。

其不可替代性源于两大挑战:

极致的均匀性要求: 哪怕微小的温度波动,都会导致薄膜厚度、刻蚀速率的不均,最终直接影响芯片的电性性能和良品率。

严苛的工作环境: 它必须长期耐受高温、高真空、高频等离子体轰击及各类腐蚀性工艺气体的侵蚀。

传统的金属加热器因热膨胀系数大、在高温下易释放污染物微粒等局限,已无法满足先进制程的要求。而先进陶瓷材料,凭借其卓越的综合性能,成为了必然选择。

二、核心材料:如何选择与权衡?

目前主流的陶瓷基板材料包括氮化铝、氮化硅和氧化铝,它们各具特色。

氮化铝: 无疑是当下的“明星材料”。它不仅拥有优异的导热性,其热膨胀系数更与硅晶圆非常接近,这能有效减少热应力。同时,它具备良好的电绝缘性和出色的等离子体抗性,综合性能最为均衡,是高端应用的首选。

氮化硅: 以其超高的机械强度和韧性见长,耐磨性好,在需要极长寿命和超高可靠性的场景中表现出色。

氧化铝: 作为一种技术成熟、成本效益较高的材料,在一些对导热性能要求不那么极致的应用中仍在广泛使用。

简而言之,追求极致导热和综合性能选氮化铝;追求超高强度和耐用性则考虑氮化硅。

三、精湛工艺:如何“雕琢”而成?

陶瓷加热器的制造是精密陶瓷工艺与微电子技术的完美融合,流程复杂,技术壁垒极高。

成型与烧结: 将高纯度陶瓷粉末(如AlN)与烧结助剂均匀混合,通过模压或等静压制成生坯,再经高温烧结形成致密的陶瓷基体。

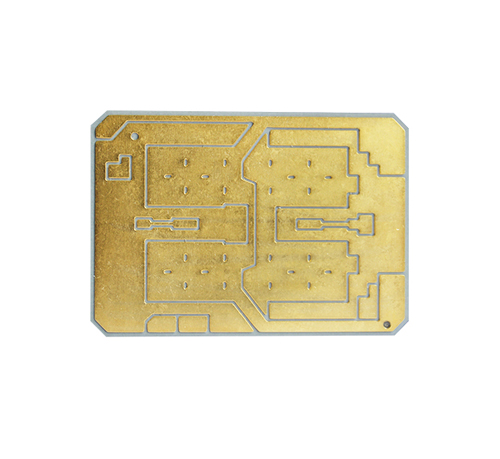

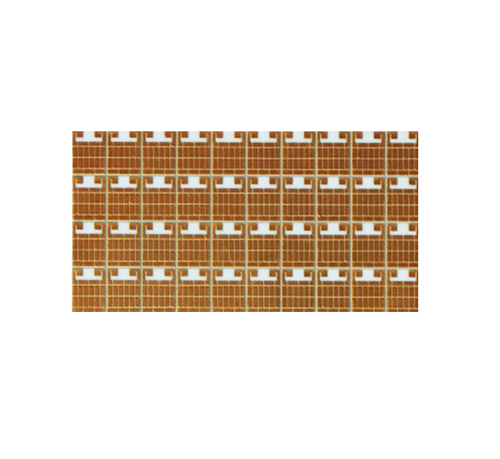

电路集成: 采用丝网印刷技术,将高熔点金属(如钨、钼)浆料按照精密设计的电路图案(如漩涡形、同心圆)印刷在陶瓷基片上,形成电阻发热体和电极。

精密键合: 将印刷好电路的基片与覆盖层通过特殊的陶瓷键合材料对准叠合,再次烧结,将金属电路完美地封装在陶瓷内部,实现结构一体化和绝缘保护。

整体组装: 最后,将陶瓷基体与同样为陶瓷材质的圆筒支撑体键合,并完成电极引出、外部端子连接等步骤,一个高性能的陶瓷加热器才最终诞生。

此过程任何环节的偏差都可能导致产品性能失效,足见其制造之精微。

四、市场格局与国产突围

全球市场: 据相关研究报告,全球陶瓷加热器市场正稳步增长,预计2030年市场规模将达到数十亿美元级别。目前该市场由日本和美国的企业主导,如日本碍子、住友电工、CoorsTek等,它们凭借深厚的技术积累占据了领先地位。

国产化机遇: 陶瓷加热器与静电吸盘等核心部件,是我国半导体产业链中必须突破的“卡脖子”环节。所幸,在巨大的市场需求和自主可控战略的双重驱动下,国内企业正奋起直追。目前,以中瓷电子、珂玛科技等为代表的国内厂商,已在材料、工艺和产品开发上取得了显著突破,部分产品已成功进入客户验证或量产阶段,国产替代的序幕已经拉开。

总结

陶瓷加热器,这颗半导体制造装备的“温度之心”,其技术水准直接关乎国家高端制造业的命脉。尽管前路挑战重重,但国内产业的积极布局与持续创新,正为我们赢得这场“升温”竞赛注入信心。它的国产化进程,不仅是一个部件的突破,更是中国半导体产业链走向成熟与自立的重要标志。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询