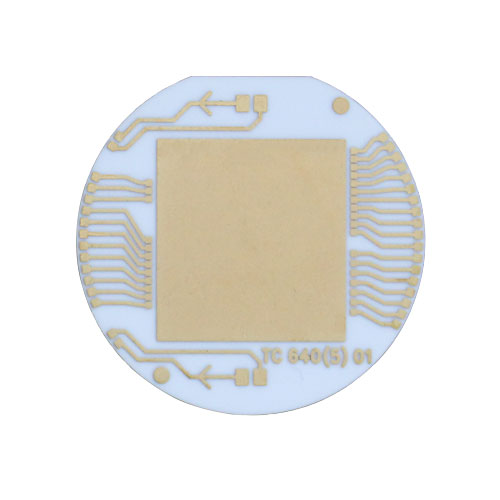

在现代电子封装领域,氮化硅(Si?N?)AMB陶瓷覆铜基板凭借其卓越的热导率、低热膨胀系数以及优异的电气绝缘性能,逐渐成为高端电子设备的关键材料。然而,铜/陶瓷界面的空洞率问题却成为了制约其产品可靠性的核心瓶颈。高空洞率区域不仅会导致界面剥离强度显著下降,还可能引发局部放电隐患,严重损害基板的电气性能与长期服役可靠性,尤其是在高温、大电流等严苛工况下。因此,将界面空洞率降至最低,甚至趋近于零,已成为保障基板质量的关键目标,下面由深圳金瑞欣小编来讲解一下:

空洞成因的深度解析

1、原料表面瑕疵

陶瓷、无氧铜及焊片表面的划痕、凹坑、氧化或有机污染等问题,犹如隐形的“陷阱”,阻碍了焊料的润湿铺展,为界面空洞的形成埋下了隐患。这些微小的瑕疵在焊接过程中可能会导致焊料无法充分覆盖,从而形成空洞。

2、活性元素失活

焊料中的关键活性元素钛(Ti)极为敏感,极易在氧化环境中失去活性。若真空钎焊环境的真空度不足(需优于10?3 Pa),Ti的活性将被削弱,焊料便无法有效润湿陶瓷,进而引发大面积虚焊、漏焊现象,直接导致空洞的产生。

3、钎焊工艺失当

Ag-Cu-Ti焊料需要在800℃以上的高温条件下才能有效润湿Si?N?表面。若焊接温度过低或保温时间过短,Ti与陶瓷的反应将不充分,焊料的润湿性也会大打折扣,从而导致空洞的形成。

4、焊膏印刷缺陷

在大面积焊膏印刷过程中,漏印、不均匀等问题时有发生。当焊料熔化后,若未能完全覆盖这些缺陷区域,便会在基板内部形成直接空洞。

5、焊膏挥发与放气

钎焊过程中,焊膏的挥发气体以及助焊剂中有机酸与金属氧化物反应产生的气泡,可能会被助焊剂包裹,或者滞留在界面处。如果这些气泡未能及时排出,在焊料凝固后便会形成空洞。

6、降低空洞率的有效策略

1、基础保障:严格表面处理与高真空环境

对Si?N?陶瓷和铜片进行彻底的除油、除氧化处理,是确保焊接质量的前提。同时,必须提供并维持真空度优于10?3 Pa的高真空钎焊环境,以防止Ti氧化失活,从而为后续的焊接工艺奠定坚实基础。

2、核心要素:优化钎焊压力

研究表明,钎焊压力是影响空洞率的最主要工艺参数之一。增大压力不仅能促进母材与焊料的紧密接触,加速接触反应熔化,还能增强熔化焊料的流动性,有效挤出界面气体,从而显著减少空洞的形成。这一结论在张义政等人的AMB工艺研究以及贾耀平等人的真空共晶焊接研究中均得到了证实。

3、气氛探索:惰性气体辅助

在微波模块焊接中,真空+氮气混合气氛相较于单纯真空环境,能够更有效地降低空洞率。这一发现对AMB工艺具有重要的启发意义。然而,需要注意的是,在高温条件下,氮气可能会与Ti发生反应,因此氦气、氩气等惰性气体或许会是AMB工艺中更安全的选择。

现状与未来方向

目前,银铜钛焊膏因其工艺简单、成本低、易储存等优点,依然是国内AMB工艺的主流选择。然而,针对焊膏焊接过程中空洞率的降低措施,国内外文献鲜有深入报道。这无疑也成为了未来工艺突破的重要方向之一。

总结

攻克Si?N?-AMB基板铜/陶瓷界面空洞难题,需要从原料表面质量管控、高真空环境保障、精确优化钎焊压力(作为关键抓手)以及探索惰性气体辅助等方面协同发力。唯有将界面空洞率降至最低,甚至趋近于零,才能确保基板在严苛工况下的高可靠运行,从而推动国产高端陶瓷基板的技术突围,助力我国电子封装行业迈向更高水平。

金瑞欣作为拥有十多年历史的特陶瓷电路板厂家,始终致力于电路板的研发生产。拥有先进陶瓷生产设备和技术,以快速的交期和稳定的品质满足客户的研发进程和生产需要,品质优先,占领市场先机。陶瓷板交期打样7~10天,批量10~15天,具体交期要看陶瓷电路板图纸、加工要求及其难度,快速为您定制交期,以“品质零缺陷”为宗旨,提供优质的产品和服务。若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询