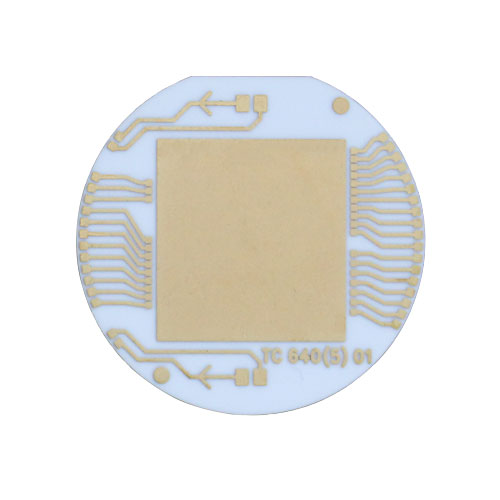

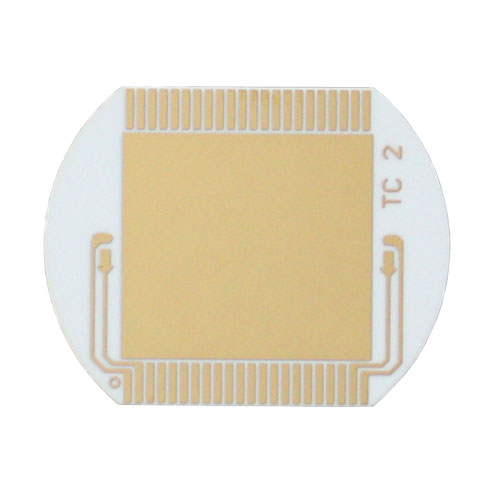

随着大功率电子器件朝着小型化、高频化方向飞速发展,直接镀铜陶瓷基板(DPC)凭借出色的高导热性能、高精度线路加工能力以及低温制程优势,已成为电子封装领域的核心材料。然而,金属化层与陶瓷基体之间结合力不足的问题,始终是制约DPC可靠性提升的关键瓶颈,下面由金瑞欣陶瓷基板厂家来为大家讲一下:

一、影响 DPC 金属化层结合力的核心因素分析

(一)陶瓷基片表面状态

陶瓷基片的表面粗糙度、洁净程度与化学活性,共同主导着金属层的附着机制,对二者间的结合强度起着决定性作用。研究表明,将陶瓷表面粗糙度适度控制在 Ra<0.3μm 时,可通过机械嵌合效应显著增强与金属化层的结合力。但过度粗化反而会因电镀液残留、气孔等缺陷,削弱结合效果。此外,基片表面残留的氧化物、有机物等污染物,如同无形屏障,阻碍金属原子与陶瓷表面形成化学键合。而利用等离子清洗或酸洗工艺,能够有效清除这些杂质,为金属层附着创造良好条件。以 AlN 陶瓷为例,其表面易形成氧化铝层,影响金属润湿性,通过 850℃高温预氧化处理,生成 Al2O3过渡层,可有效改善这一状况。

(二)过渡层材料与结构设计

过渡层作为连接陶瓷与铜层的关键环节,其材料选择和结构设计直接影响化学键合强度与热应力分布。Ti、Cr 等活性金属凭借高扩散系数和强氧化性,可与陶瓷基体反应生成 TiN、Cr2O3等稳定化合物,显著提升界面结合强度。在结构设计方面,采用 Ti/Cu、Cr/Ni/Cu 等多层梯度过渡结构,能够有效缓解陶瓷与金属因热膨胀系数差异导致的应力集中问题。相关数据显示,采用 Ti/Cu 双层结构设计,可使结合力提升至 15N/mm2 以上,充分体现了合理结构设计在增强结合力方面的显著成效。

(三)金属沉积工艺参数

PVD 与电镀工艺的协同控制是优化结合力的关键所在。在 PVD 溅射过程中,溅射功率(>5kW)、基板温度(200-300℃)和真空度(<5×10-3Pa)等参数,共同决定金属薄膜的致密度和结晶取向。虽然提高溅射功率可加快沉积速度,但也会导致膜层内应力增加,对结合力产生负面影响。在电镀填孔环节,采用占空比 30%-50%、频率 1kHz 的脉冲电镀参数,可将通孔填充率提升至 95% 以上,有效减少孔内空洞缺陷,保障金属化层的高质量成型。

(四)陶瓷与金属材料的热膨胀系数失配

AlN(4.5×10-3/℃)、Al2O3(6.8×10-6/℃)等陶瓷材料与铜(17×10-6/℃)的热膨胀系数存在显著差异,在热循环条件下极易引发金属化层与陶瓷基体的界面剥离问题。研究发现,当温度变化超过 150℃时,AlN 基 DPC 陶瓷基板界面所受剪切应力可达 200MPa,远超多数过渡层的抗拉强度极限,严重制约 DPC 的可靠性提升。

二、提升结合力的关键技术方案

(一)表面预处理工艺优化

激光微结构加工:利用飞秒激光技术在陶瓷表面制备直径 10-20μm、深度 5μm 的微坑阵列,通过机械锁合效应,可使结合力提升 30%,为增强金属化层与陶瓷基体的结合开辟了新途径。

化学活化处理:采用 HF-NaOH 混合溶液蚀刻 AlN 表面,暴露更多 Al 活性位点,促进 Ti/Al 界面反应,生成 Al3Ti 金属间化合物,从微观层面强化金属层与陶瓷基体的化学键合强度。

(二)界面过渡层创新设计

纳米复合过渡层:在 Ti 层中掺杂 50nm 粒径的纳米 Al2O2颗粒,不仅能降低陶瓷与金属的热膨胀系数差异,还可通过钉扎效应抑制裂纹扩展,从宏观和微观层面提升界面稳定性和结合力。

非晶态金属层:运用磁控溅射技术制备 100nm 厚的非晶 Cr 层,其无晶界结构可均匀分散应力,使界面结合力提升至 20N/mm2,展现出非晶态材料在提升 DPC 结合力方面的独特优势。

(三)镀膜与电镀工艺协同调控

低温高能溅射技术:引入离子辅助沉积(IAD)技术,在 150℃以下低温环境制备高密度 Ti 膜,既能减少热应力对陶瓷基板的损伤,又可优化结合力,为 DPC 高质量生产提供技术保障。

梯度电镀工艺:通过分段控制电流密度(0.5-3A/dm2),使铜层表层形成纳米晶(<50nm)结构,显著提升铜层抗疲劳性能,确保在热循环等复杂工况下,金属化层与陶瓷基体保持紧密结合。

(四)后处理工艺强化

退火处理:在 H2/N2混合气氛中,400℃下进行 2 小时退火处理,促进 Cu/Ti 界面扩散形成连续固溶体结构,使结合力提升 25%,进一步巩固金属化层与陶瓷基体的结合强度。

表面合金化:在铜层表面电镀 2μm 厚的 Ni-P 合金,其较低的热膨胀系数(13×10-6/℃)可有效缓冲热应力,为金属化层与陶瓷基体的结合提供额外保护,提升 DPC 的可靠性和稳定性。

10多年来,金瑞欣一直专注于陶瓷电路板的研发生产,有丰富的陶瓷电路板制造经验。精通DPC、AMB、DBC、LTCC、HTCC制作工艺;拥有先进陶瓷生产设备和技术,以快速的交期和稳定的品质满足客户的研发进程和生产需要,品质优先,占领市场先机。陶瓷板交期打样7~10天,批量10~15天,具体交期要看陶瓷电路板图纸、加工要求及其难度,快速为您定制交期,以“品质零缺陷”为宗旨,提供优质的产品和服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询