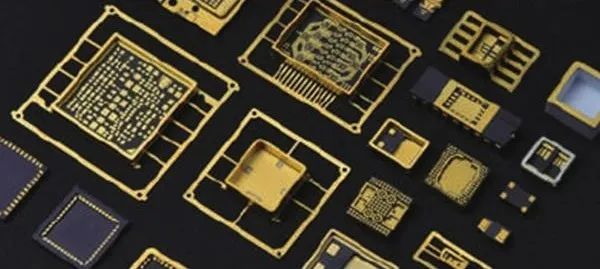

在电子封装领域,陶瓷基板金属线路的界面失效问题长期困扰着工程师。这一现象的本质可归结于材料特性差异、工艺缺陷和环境应力的三重作用。本文将从材料特性、工艺缺陷及环境应力三个维度展开分析,并探讨当前行业主流的解决方案。

一、热膨胀系数差异:失效的物理根源

陶瓷基板(如氧化铝、氮化铝)与金属线路(常用铜、银)的热膨胀系数(CTE)失配是核心矛盾。氧化铝的CTE约为7.2 ppm/℃,而铜的CTE高达17 ppm/℃。当温度变化时,两者形变量差异显著。

以10 cm长的陶瓷基板与铜线路为例,经历100℃温升时:

l 陶瓷伸长量:10 cm × 7.2×10??/℃ × 100℃ = 7.2 μm

l 铜伸长量:10 cm × 17×10??/℃ × 100℃ = 17 μm

二者相差近10 μm的伸缩量,在界面处产生剪切应力。反复的热循环(如功率模块工作时的-40~150℃波动)将导致金属线路逐渐剥离,类似反复弯折的金属片最终断裂。

二、工艺缺陷:失效的放大器

即使材料特性存在先天矛盾,理想的工艺本可缓解问题,但实际生产中的微小瑕疵会加速失效:

1. 界面结合强度不足

陶瓷与金属的界面结合依赖化学键与机械锚定。若陶瓷表面存在污染(如0.1 μm厚的有机物残留),界面结合强度可能下降50%。此外,高温烧结时铜的氧化会生成CuO/Cu?O脆性层,进一步削弱结合力。

2. 局部应力集中

激光切割产生的微米级毛刺、电镀铜层厚度不均(边缘比中心薄20%以上)等工艺缺陷,会导致局部应力提升3~5倍。这些区域如同纸张的预撕线,成为裂纹萌生的起点。

三、环境应力:失效的触发条件

电子器件在实际工况中面临严苛挑战。以新能源汽车IGBT模块为例:

l 工作温度循环:-40℃(冷启动)→150℃(满负荷)

l 每日循环次数:可达数百次

在此条件下,铜-氧化铝界面剪切应力可达300 MPa(相当于3头成年大象的体重施加于指甲盖大小的面积)。传统环氧树脂粘结层(强度约30 MPa)在10次循环后即出现开裂,而先进钎焊工艺(强度200 MPa)的寿命可提升至10,000次以上。

四、工程应对策略

针对上述问题,行业已形成三类主流解决方案:

1. 过渡层技术

在陶瓷与金属间引入CTE梯度材料,例如:

l 钼锰(Mo-Mn)层:通过高温烧结形成化学键,提升界面强度

l 活性金属钎焊(AMB):使用含钛焊料,实现陶瓷-金属冶金结合

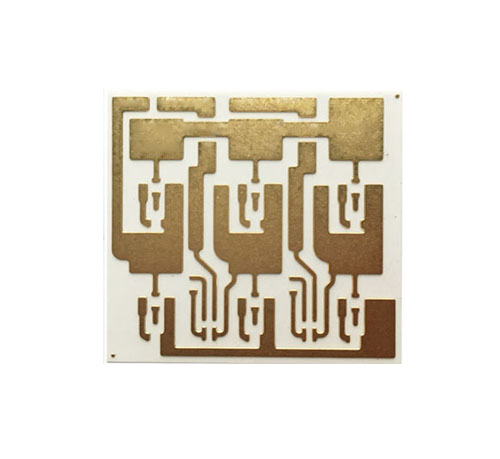

2. 表面微观结构设计

采用激光微加工在陶瓷表面制备倒锥形微孔(直径50~100 μm),通过机械互锁效应将剥离强度从15 N/cm提升至45 N/cm。

3. 缓冲层材料开发

研发硅橡胶/石墨烯复合涂层:

l高温(>100℃)时模量达5 GPa,维持结构刚性

l低温(<0℃)时模量降至0.5 GPa,吸收80%以上热应力

某头部车企采用该技术后,电驱控制器寿命从5年延长至15年。

五、技术路线选择的权衡

工程师需在多目标约束下决策:

l过渡层技术:成本增加30%,可靠性提升3倍,适合高附加值产品;

l表面粗化工艺:成本增加15%,可靠性提升2倍,工艺兼容性较好;

l缓冲层方案:成本增加50%,可靠性提升5倍,适用于极端环境场景。

当前行业趋势倾向于“过渡层+表面粗化”复合方案,在成本可控的前提下实现可靠性跃升。陶瓷基板金属线路的脱落问题,本质是材料科学、工艺控制与环境适应性的系统博弈。随着宽禁带半导体器件的普及,封装可靠性要求已从“满足短期工况”转向“全生命周期稳定”。对于初入行的工程师而言,深入理解这一经典问题的解决方案,不仅能提升技术判断力,更能为未来应对更复杂的工程挑战奠定基础。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询