在新能源汽车、储能和轨道交通等行业快速发展的当下,碳化硅(SiC)功率器件凭借其耐高温、高频率和低损耗等优势,正逐渐取代传统硅基器件,成为新一代半导体技术的核心。然而,很多人可能并未意识到,SiC器件能否充分发挥性能,很大程度上取决于封装过程中“芯片与金属化陶瓷基板”的连接技术——正如建造高楼,地基的牢固程度直接影响整体结构的稳定与寿命,下面深圳金瑞欣小编来跟大家讲解一下:

目前,钎焊和烧结是业内最主流的两种连接工艺。它们虽然目标一致,即在芯片与基板间形成稳定连接,但实现路径和实际效果却有天壤之别,甚至直接决定了功率模块的可靠性与服役年限。

要理解二者的区别,首先需从连接机理入手。钎焊的本质可类比为“用熔化后的金属胶进行粘接”。该工艺采用熔点低于芯片和基板的钎料合金,如常见的 Sn-Ag-Cu 或 Ag-Cu 合金。加工时加热至钎料熔点以上,使其熔化并借助毛细作用填充间隙,冷却凝固后形成连接。该过程中,芯片与基板保持固态,仅钎料发生液固相变,原理类似传统焊锡。

烧结则截然不同,更像“将微细沙粒压合成坚固的砖块”。它使用的并非预制合金,而是纳米尺度的银粉或铜粉等金属粉末。在较低温度(200–400℃)和一定压力(1–50 MPa)下,金属颗粒通过表面扩散与晶界扩散逐渐结合,形成高密度、接近体材料性能的连接层。该过程几乎无液相出现,可理解为金属颗粒“自主生长”为致密整体。

连接机制的根本差异,导致二者工艺参数显著不同。钎焊温度随钎料种类变化较大,范围通常在 200–800℃;烧结则集中于中低温区间(200–400℃),更匹配 SiC 耐高温特性,同时避免热损伤。

压力要求差异更为突出:钎焊一般无需额外加压,依赖液态钎料自行填缝;而烧结必须施加压力,以压缩颗粒间隙、促进扩散与致密化,否则易产生孔洞,影响连接质量。

材料方面,钎焊使用成分确定的合金钎料,常添加 Sn、In、Zn 等降熔元素;烧结则采用高纯金属粉或含有机载体的浆料(烧结中有机物挥发),以纯金属银、铜为主。两者均需在惰性或还原气氛中进行,但烧结因粉末活性高、易氧化,对气氛纯度要求更为苛刻。

这些工艺差异最终体现为连接层性能的巨大鸿沟,而性能恰是决定 SiC 器件表现的关键。

热导率:钎焊层热导率受钎料制约,Sn 基钎料通常为 50–80 W/(m·K),Ag-Cu 系可达 200–250 W/(m·K);烧结银或铜层则接近块体金属,分别可达 250–300 与 300–350 W/(m·K),更有利于高功率密度下的散热,降低结温,延长寿命。

耐高温性:钎焊层工作温度不能超过钎料熔点,Sn 基钎料耐温不足 200℃,Ag-Cu 系也低于 780℃;烧结银层可耐 961℃(银熔点),铜层可达 1085℃,长期工作于 300–500℃ 仍稳定可靠,与 SiC 器件的高温运行需求高度契合。

热循环寿命:钎焊连接因热膨胀系数与芯片、基板差异大,在温度循环中易积累应力引发开裂,通常耐受仅 1000–3000 次循环;烧结连接层热膨胀系数匹配度更优,且具备一定塑性,可缓冲热应力,寿命一般超过 5000 次,甚至达万次以上,尤其适合新能源、储能等温度波动剧烈的应用场景。

除了性能,成本亦是工艺选择中的重要考量。钎焊技术成熟,钎料与设备成本较低,工艺周期短(保温 5–30 分钟),生产效率高,适用于对成本敏感的中低功率领域,如小型光伏逆变器、工业变频设备等。

烧结目前成本较高:纳米金属粉价格昂贵(银粉受银价影响显著),铜粉需防氧化处理,设备投资可达钎焊的 3–5 倍,加之工艺时间长、需缓慢升温和保温,产能较低,因此多用于高端市场,如电动汽车电驱、大型储能变流器及轨道牵引系统。

值得关注的是,随着纳米铜烧结等技术的进步,烧结工艺成本正逐步下降,未来有望成为高功率 SiC 器件封装的主流选项。而钎焊凭借其经济性与成熟度,仍将在中低功率领域保持重要地位。

综上,钎焊与烧结并无绝对的优劣之分,只有是否契合应用需求之别。在实际选择时,需综合考虑具体功率等级、可靠性要求、工作环境与成本预算。可以确定的是,随着 SiC 技术不断向高功率、高温、长寿命方向演进,性能卓越的烧结工艺将迎来更广阔的应用空间。两者在未来将协同并进,共同推动 SiC 功率器件封装技术的持续发展。

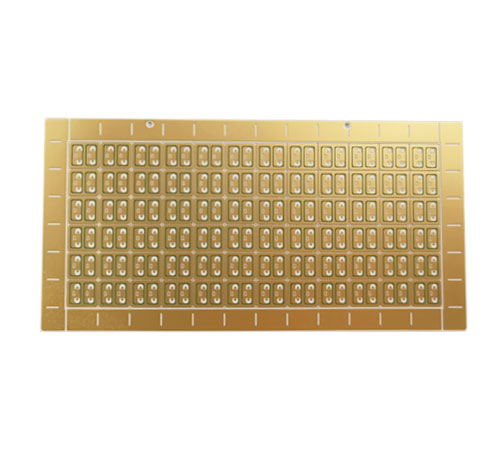

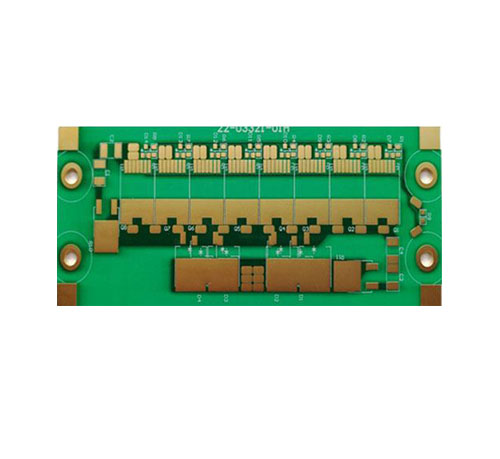

金瑞欣拥有十年pcb行业经验,四年多陶瓷电路板制作经验。为企业提供高精密单、双面陶瓷电路板,多层陶瓷电路板定制生产,若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询