ltcc电路加工过程质量影响因素都有哪些

通讯技术发展迅速,电子产品像小型化和多功能化发展,ltcc(低温共烧)电路基板具有集成度高、内置无源器件、优良的高频性能等特点,目前在宇航、军事、微波和射频通信等领域广泛应用。

Ltcc电路基板加工难度大,工艺较为复杂,其难点在于工艺参数的敏感性和烧结后基板不可返工性。对具体是商品,因材料、尺寸、层数、结构、图形分布等的不同,往往需要多轮次的加工参数调整,才能得到满意的ltcc电路,除了严格控制各个工序的材料、工艺材料、过程外,还必须在叠片前检验剔除不合格的生瓷片层,在烧结后监控基板的收缩率、密度、平整度、通断状态等关键指标。ltcc电路加工过程质量影响因素都有哪些呢。

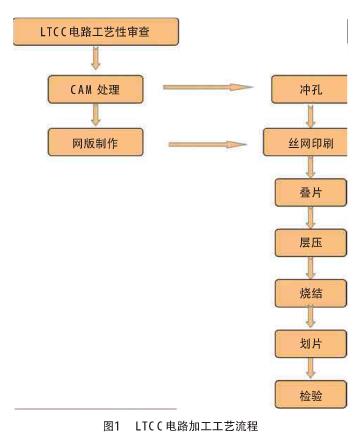

一,ltcc电路加工工艺流程

目前国内ltcc采用是进口生瓷带进行基板电路的加工,其加工工艺流程主要包括

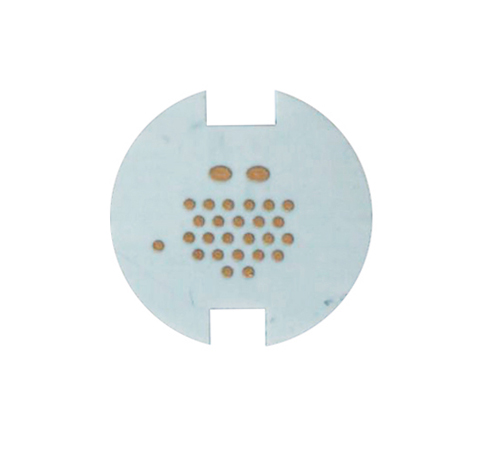

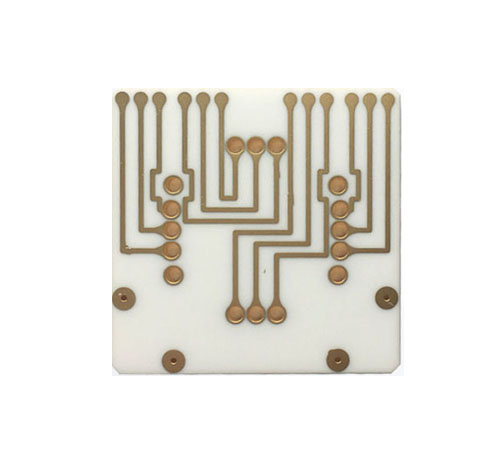

ltcc基板电路设计工艺性审查、CAM处理、网板制作、冲孔、丝网印刷(填孔及导体)、叠片、层压、烧结、划片及检测等。加工工艺如图1展示。

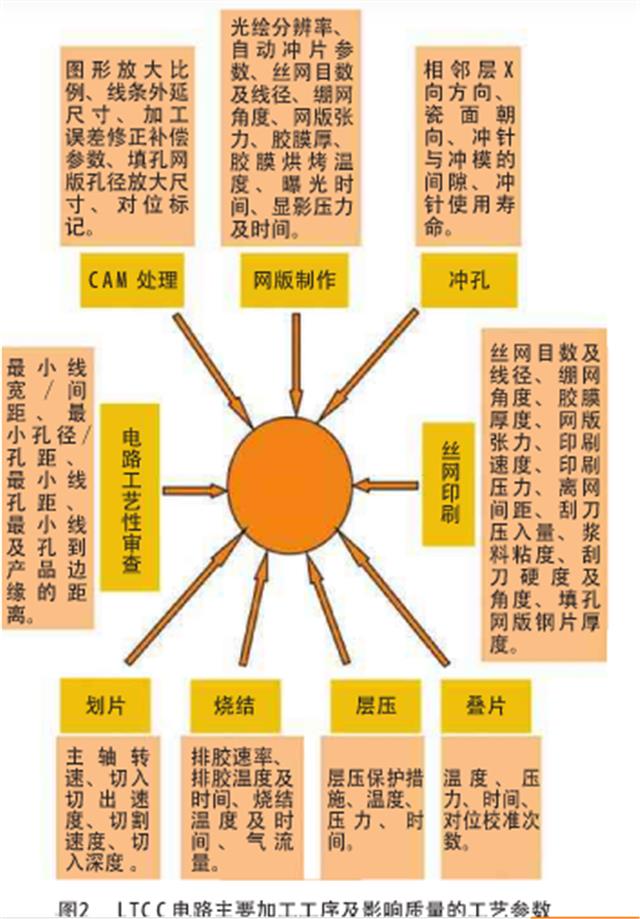

二,ltcc电路加工过程质量影响因素

Ltcc电路加工过程中,影响产品质量的因素众多,归纳起来主要是人员、设备、环

境、材料、以及加工工艺参数等极大因素。

人员因素:不同的人对设备的了解和掌握成度不同,责任心和细心程度也不同,加工的产品质量有所差异。

设备因素:不同生产厂家,不同型号的设备其功能和加工能力不同,所加工的产品质量有很大的差异。高精密的设备是高品质产品的重要保证。

环境因素:ltcc电路基板受环境营销较大、厂房的温度、影响生瓷片的粘性及尺寸稳定性,影响浆料、感光胶、绷网胶的黏粘度,影响菲林尺寸的稳定性。厂房的洁净程度影响浆料与瓷片、瓷片与瓷片之间的粘接质量以及菲林图形、网版图形、印刷图形的质量,这些都会影响对最终产品的质量造成影响。

材料因素:生瓷片作为主要材料之一,其成分、厚度、收缩率、介电常数、损耗因子等影响产品加工过程中的工艺参数及最终电性能,需要合理选择。浆料种类不同,其印刷和烧结特性不尽相同,它们对产品的电路连接性、电阻率、焊接性及键合性等影响较大。感光胶片、显影液、定影液、不锈钢丝网、粘网胶、重氮感光胶等影响产品加工中的菲林图形和网版图形质量,进而对最终产品的图纸和精度造成影响。微粘膜对叠片质量有影响、选择不当会出现叠片后导体线条裂缝等现象。硅胶、PET膜、真空袋等影响层压质量。承烧板对基板烧结后的表面质量及平整度有影响。划片用的粘贴材料影响产品尺度精度、外观和成品率等。

工艺参数因素:LTCC电路主要加工工序及影响产品质量的主要参数如图2所示。各工序影响质量工艺参数分析如下:

2.1电路工艺审查因素分析

受设备和工艺水平的制约,各单位LTCC生产线加工能力有所不同,所能加工的最小线宽/线距、最小孔径/孔距、最小线孔距、线及孔到产品边缘的最小距离等有所不同,为了确保产品质量和成品率,接到电路设计文件后,首先应该根据本单位的《LTCC电路设计工艺规范》对电路设计的工艺性(即可制造性)进行审查。如果设计文件不符合规范的相关要求,就会增加加工难度,使成品率降低。工艺审查是LTCC电路加工的第一步,其重要性不可言喻。审查内容包括:最小线宽/线距、最小孔径/孔距、最小线孔距、线及孔到产品边缘的最小距离等。

2.2,CAM处理因素分析

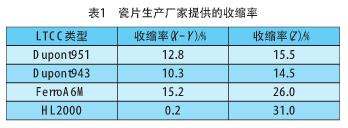

LTCC电路加工所用的瓷片具有收缩特性,瓷片型号不同其收缩率也不同,而且收缩率对产品质量影响较大,加工前必须对收缩率对线路图形进行整体放大。由于所用设备不同,瓷片生产厂家提供的收缩率(见表一)与实际收缩率存在偏差,应根据实验验证的收缩率进行图形放大,如图形放大比例不对,会造成废品。

某些电路结构,焊接需要在产品的侧端进行,一些线条需要与侧端导体相连,为了确保电路上的连通,必须把需要与侧端导体相连的线条延长。尺寸延长太小,印刷、叠片、划片等误差会造成内部线与导体不连通,尺寸延长过大,会造成两个图形之间线条交叠,既浪费浆料,又对划片和烧结工序造成不利影响。应该根据印刷、划片、叠片误差等因数,确定线条外延尺寸。

在htcc电路加工中,网版制作、丝网印刷、叠片和层压等工序存在一定的加工误差,加工前需要对综合加工误差对线条宽度修正补偿,以确保线路精度。修正值太大或者太小,都会影响都会降低产品的线宽精度。

为了确保瓷片上的孔被浆料填满,填孔网版上的孔径需要按照合适的尺寸进行扩大。如果孔径扩大尺寸太小,孔内不能完全填满浆料。如果孔径尺寸扩大太大,孔盘尺寸太大,可能会造成孔盘与孔盘或孔盘与导线间相连。孔径扩大原则是在保证孔内完全填满浆料的前提下、孔盘尺寸越小越好。

Ltcc基板属于多层电路结构,加工过程中填孔以及线条印刷、叠片等不可避免的采用对位标记。如果对位标记不合理,会造成使用不便,同时对位精度也难以保证。由于生瓷片流延方向(纵向)与横向收缩率有差异,叠片时相邻层应90°交叉放置,因而要使用方向标记。此外,热切和划片也需要使用相应的标记。因为CAM处理时,定位孔、方向标记、层数标记、热切与划片等标记不可漏放。

2.3,网版印刷因素分析

网版制作是一个把CAD图形转化为菲林图形,再把菲林图形转化为网版图形的过程。由于LTCC基板上的电路图形是通过网印膜板印刷到瓷片上的,因此网印膜版的质量对印刷图形的质量乃至最终产品的质量影响很大。

在把CAD图形转华为菲林图形的过程中,光绘分辨率影响菲林图形边缘的光滑程度及菲林的最小线宽/线距。分辨率越高,图像边缘越光滑,最小线宽/线距越小,光绘的扫描速度就越慢。目前显影、定影均由自动冲片机完成。胶片不同,自动冲片参数也不同,无论哪种冲片,厂商都会推荐实践证明了的冲片参数。所以,溶液配比,溶液温度、机器传送速度等均应按照厂商提高是参数进行,否则菲林图形的质量难以保证。

在菲林图形转化为网版图形的过程中:(1)不锈钢丝网目数及线径决定了网版制作和丝网印刷最细线条和精度。网目越高、线径越细,所能制作网版线条和丝网线条就越细,线条垂直度和精密第就越高。但是网版所能承受的张力就越小,丝网的价格也会急剧升高,因此要综合考虑。(2)绷网角度影响图形边缘的光滑度,如果绷网角度不合适,线条毛刺就会增多,精度难以保证。(3)网版张力影响印刷时的离网间距、印刷图形的位置精度及网版的使用寿命。网版张力越小,印刷时的离网间距就越大。如果网版战力太小,印刷时容易粘网,图形的位置偏差加大,造成套印精度难以保证。网版张力太高,丝网容易绷裂、网版使用寿命短。(4)网版的胶膜厚度影响印刷线条的精度及厚度。胶膜薄,印刷线条厚度就薄,线条精度就容易保证;胶膜厚,印刷线条厚度就厚,线条精度就不容易保证。胶膜太厚,太薄都会都产品的电性能造成影响。(5)胶膜烘烤温度影响网版的显影效果,温度太高,胶膜不易显干净,温度太低,胶膜和丝网结合力差,线条边缘容易发毛。(6)晒版时间越长,线条越窄,胶膜不易显干净;晒版时间太短,线条越宽,胶膜结合力差,显影时胶膜损失严重,线条边缘容易发毛,胶膜厚度也会减薄。(7)显影时水压大,线条边缘清晰;水压小,靠近不锈钢的胶膜不易显干净。但显影水压太大或者太小,都会造成线条边缘毛刺。(8)显影时间长,胶膜容易显干净。但显影时间太长,线条边缘出现毛刺或者变形;显影时间太短,胶膜不易显干净。

2.4,冲孔因素分析

为了减少加工过程中瓷片的尺寸变化带来层间对位偏差,冲孔前,瓷片需要做一定程度的老化处理,如果老化处理条件不合适,瓷片的尺寸稳定性不好,对位精度难以保证,叠片时层间粘合性也会受到影响。

由于生瓷片流延方向X方向和y方向收缩率有所不同,为减少收缩率偏差的影响,冲孔时通常把相邻层间瓷片进行90°旋转,如不旋转会造成基板的翘曲。为了保证冲孔质量,通常采用瓷面朝下。

冲孔时,冲针和冲模间隙对冲孔质量影响很大,冲针与冲模的间隙太小,冲针容易断裂;冲针和冲模间隙太大,孔的位置精度难以保证,孔周围瓷片容易变形。另外如果冲针使用时间过长,磨损严重,会造成孔径误差,孔壁质量也难以保证。

2.5,丝网印刷因素分析

Ltcc基板上的电路是通过丝网印刷的方式从网印膜板上转印到瓷片上的,因而印刷质量直接影响产品质量。

影响丝网印刷的因素很多,其中不锈钢丝网目数及线径、绷网角度、网版胶膜厚度、网版张力等因素的影响,前面已经阐述过。

印刷速度影响印刷时间和油墨的粘性,一般来说减低刮刀速度,会增加印刷时间和适印性。但是过慢的印刷速度会增加丝网和基片的解除时间,降低印刷图形的分辨率。增加印刷速度时,由于浆料的触变特性使得其黏度降低,增加滚动现象,从而使其更容易推过空口,改善转移质量。但刮刀速度也不宜过快,否则将导致浆料内部产生滞留空气,降低印刷质量。在其他印刷参数不变的情况下,印刷速度越快,线条越细、厚度越厚。印刷速度越慢,线条越宽,厚度越薄。印刷速度太快或者太慢,都会影响图形精度。

印刷压力影响丝网本身的形变量以及丝网与基板之间的间隙,他们的大小决定了压力释放时丝网回弹力的大小和离网特性。通过调整压力,可以改善接触间隙和丝网变形量,从而优化印刷质量。通常,刮刀压力高时,容易产生流渗,致使图形变形。压力低时,可能导致图形模糊,甚至造成印刷图形不完整。在其他印刷图形不变的情况下,印刷压力大,线条越宽,厚度越薄。印刷压力小,线条越窄,厚度越厚。

离网距离影响浆料与基片接触的程度,从而影响印刷质量。浆料和基片之间之间有良好的粘结力,所以才能去除丝网网孔内的浆料。离网距离过大,浆料和基片接触不充分,网版上的图形不能完整的转移到瓷片上;反之过度的接触,会导致线条模糊等问题,从而影响线条的平直度。

刮刀压入量对印刷质量的影响表现为:压入量太小,印刷后线条不完整,压入量太大,线条纹理严重,表面不平整。

浆料型号不同,器黏度不同。放置及使用过程中,由于溶剂挥发,浆料粘度会逐渐变大,浆料黏度变大,流动性不好,印后纹理现象严重;每次应用前,可测试浆料黏度,用配套稀释剂可进行黏度调整。

刮刀硬度和角度对印刷质量的影响表现为:刮刀硬度越大,印刷线条精度越高,但厚度越薄,所以要综合考虑印刷精度和厚度,进行刮刀硬度的选择。如果刮刀角度不合适,一方面影响图形精度,另一方面影响浆料的滚动性。

填孔网版钢片厚度影响填孔高度、层压后孔盘尺寸大小以及孔相连的导体的连续性。钢片越厚,填孔高度越高,层压后的孔盘直径越大,越易造成与孔相连的导体的不连续。

2.6,叠片因素分析

印刷好的导体和形成互连通孔的生瓷片需要按照预先设计好的层数和次数依次叠放并在一定温度和压力下初粘在一起形成完整的多层基板胚体。

叠片时、温度、压力和时间影响层间粘接强度,温度高、压力大、时间长、瓷片层间粘接性好,但温度太高、瓷片就会太软、变形严重、层间气泡增多。温度低,压力小,时间短,瓷片层间粘接性差,容易分层。

叠片时,对位校准次数影响层间对位精度,校准次数越多,对位精度越高。

2.7,层压因素分析

叠片后,多层基板胚体还需要在一定稳定和压力下,进行层压使之层间更加紧密地连接。层压在水静压机中进行,层压前应选择合适的保护措施,防止水接触瓷片,否则会造成瓷片层间分层、气泡等现象。层压过程中,温度、压力和时间影响瓷片层间粘接强度、收缩率和密度等,对产品质量影响较大。

2.8,烧结因素分析

烧结是将热切后的生瓷胚体放入高温炉中,按照既定的烧结曲线加热烧制,使得LTCC生瓷片和浆料等各种材料一次性烧结成型,是LTCC加工关键词工序之一。烧结过程中排胶升温速度、排胶温度及时间、排胶气流量、烧结升温速度、烧结温度和时间、烧结气流量等参数影响基板的空隙率,翘曲度、密度、收缩率和热膨胀系数等性能。这些参数选择不合适,会造成基板孔隙率增大,翘曲度大、线条表面空洞、层间分层或气泡、机械强度低等缺陷,严重影响产品质量,甚至造成废品。

2.9划片因素分析

划片是LTCC基板加工的后道工序,划片质量的好坏影响产品的性能,外观及成品率。影响划片机划片的因素有很多,如贴片材料、切割刀具、主轴转速、切入切出速度、切割速度、切入深度以及冷却水压力等。贴片材料选择不当,产品性能、外形尺寸、成品率等难以保证。即使粘贴材料选择合适,如果划片后去除方法不当,同样会造成极低的成品率甚至全板报废。同样,划片参数不合适,不仅产品外形尺寸受到影响,崩边和崩角现象也会加重。因而,选择合适的贴片材料以及划片所用的主轴转速,切入切出速度、切割速度、切割深度等非常重要。

2.10 检测

LTCC基板需要检测的指标有:外形尺寸及精度、崩边情况、表面状态、线宽及精度、线宽及精度、收缩率、翘曲度、密度、电路通断、焊接性和金丝键合性等。其中,线宽及精度、收缩率、翘曲度、电路通断需要重点检测。

3. 结束语

通过对LTCC基板加工过程质量影响因素的分析,可以得出加工过程中需要控制的要点,对LTCC加工有一定的参考价值。

参考文献:

1,何健峰 《LTCC基板制造和控制技术》

2,何中伟 《LTCC基板工艺技术的重点和应用》

3,赵飞,党元兰 《LTCC电路加工中关键技术分析》

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询