聚四氟乙烯射频印制板作为高频板中的一种高频材料PCB,和众多高频微波板一样,工艺相对比较复杂,由于聚四氟乙烯基板本身的特性选择何种多层化粘结制造方法是设计师和工艺人员必须面对的问题。

一般而言,运用于聚四氟乙烯介质层压基板材料的射频带状线结构制造,以及其他多层线路制造,粘结方式的选择不尽相同,需根据设计需求、相关企业多层印制板加工制程能力、产品质量及可靠性指标等决定。纵观整个射频多层板设计及加工历史,可供选择的粘结方式,大致可分为下述三类:

一 热塑性薄膜粘结

在射频多层板产生、发展的整个过程中,热塑性薄膜粘结材料,无论从设计选型、还是射频多层板的加工,都会是一个不错的选择。 通常,在排板制程中,交叉放置薄膜,来实现多层化装夹。

其中,往往不为人们认识但需要关注的是,对于被选用的热塑性薄膜粘结材料,必须满足层压制程中的加热过程。换言之,该种热塑性薄膜粘结材料的熔点,需低于射频介质芯板——聚四氟乙烯树脂的熔点327℃(620oF)。随着层压温度的升高,超过热塑性薄膜的熔点,粘结膜开始流动,在层压设备施加于装夹板上均匀一致的压力帮助下,被填充到待粘结层表面的铜层线路之间。通常,热塑性薄膜粘结材料,按照层压温度的高低,大致分为以下两大类型。

(1)220℃层压温度控制

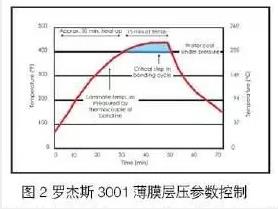

此类较低温度热塑性薄膜粘结材料的运用,首推罗杰斯公司的3001(图2)。

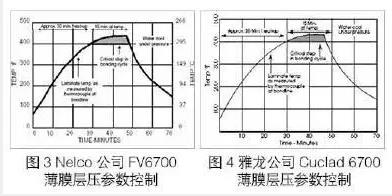

在滚滚岁月长河中,与之相似的热塑性薄膜粘结材料,尚有nelco公司、arlon公司的荣誉产品FV6700薄膜(图3)和Cuclad 6700薄膜(图4)粘结材料面向市场,为各自客户提供多层化粘结。

(2)290℃层压温度控制

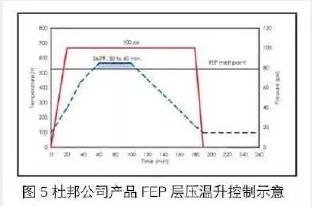

有别于上述较低温度粘结材料,尚有一种较高层压温度的热塑性薄膜粘结材料被广泛使用,也即是杜邦公司的FEP材料(图5)。

如何选择,常常依赖于随后多层线路板加工的工艺路线,包括所经历的热过程、粘结所用薄膜的熔点、可靠性需求等。

二,直接粘结

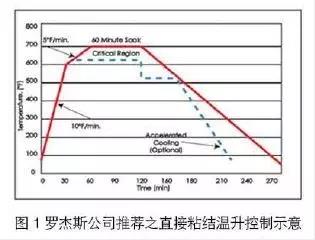

在射频材料及相关射频电路印制板制造的历史长河中,多层化实现的第一种方法,首推直接粘结,或称熔化粘结。

直接粘结,实施起来可能存在某些难题。诚然,该种多层化粘结方式,省去了粘结用薄膜材料,但需要将温度升至介质芯板材料的熔点以上,直接将软化了的聚四氟乙烯表面熔结在一起(图1)。

因此,直接粘结方法的选择,必须依赖于高温层压设备能力的具备,因此有的企业无高温层压设备能力的窘境,可以采取借鸡下蛋的方式,与相关聚四氟乙烯介质基板生产企业协作,解决多层化粘结难题。

三 ,热固性半固化片粘结

第三种粘结方法,需要选用热固性粘结半固化片材料。装夹填充有该热固性半固化片材料的待压多层板,定位装夹,随后进行程序升温操作。

热固性半固化片往往具有较低的粘结温度,低于聚四氟乙烯芯板介质材料的熔点327℃(620oF)。

随着层压温度的逐渐升高,半固化片树脂会随之流动,借助于附加在多层待压板上均匀一致的压力下,填充于铜线路图形之间。

对于传统FR-4介质材料与聚四氟乙烯介质层压板进行粘结的多层混压板结构,根据经验,通常可选用环氧树脂类半固化片材料。但是,选择环氧树脂半固化片时,应当慎重考虑其对电性能所造成的影响。

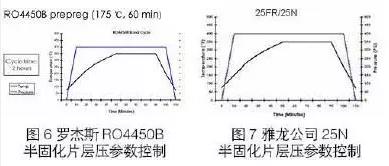

此类热固性半固化片粘结材料,罗杰斯公司的传统优势材料,有RO4450B(图6)。

另外,雅龙公司曾经市场占用率较高的25N半固化片(图7)粘结材料,也为业界同仁们广泛运用,获得了较好的市场收益。

当然,传统聚四氟乙烯介质基板制造企业的泰康利公司,也有其独到的半固化片粘结材料FasrRise 28(图8)活跃于射频多层板制造领域。

以上是金瑞欣小编分享的聚四氟乙烯射频印制板的多层化粘结制造方法,至于选择何种方式具体看厂家具体情况和调价而定。金瑞欣特种电路是高频镭射板厂家,从事线路板制作10年,想了解更多工艺或者PCB制作的问题可以咨询金瑞欣官网。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询