在功率半导体追求高功率密度与高可靠性的进程中,成本控制正成为与技术创新同等关键的课题。面对以铜为代表的金属材料价格波动,传统DBC(覆铜陶瓷基板)的成本压力日益增加,驱动着市场寻找更优的解决方案。

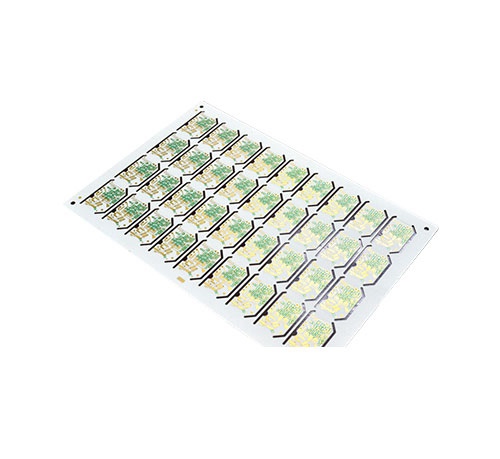

在这一背景下,金瑞欣自主研发的DBA(直接覆铝)陶瓷基板及其升级方案DBAC,凭借其在成本与性能上的综合优势,正成为引领行业降本增效的新一代选择,下面由深圳金瑞欣小编来为大家讲解一下:

一、 卓越成本控制:以铝代铜,构建稳定供应链

DBA基板的核心革新在于以金属铝替代铜作为导电层。这一转变带来了显著的成本优势:

材料成本优势:铝材本身价格显著低于铜,且市场价格更为稳定,可直接降低基板的核心原材料成本,为客户提供显著的BOM成本优化空间。

轻量化附加价值:铝的密度仅为铜的约三分之一。采用DBA基板可直接减轻功率模块重量,对于新能源汽车、航空航天等领域追求极致轻量化的客户而言,这既是性能提升,也是系统层面的间接成本节约。

二、 综合性能表现:不止于成本,更胜在可靠

DBA的价值绝非仅仅源自成本。其性能已通过多项严苛测试验证,完全满足中高功率应用需求:

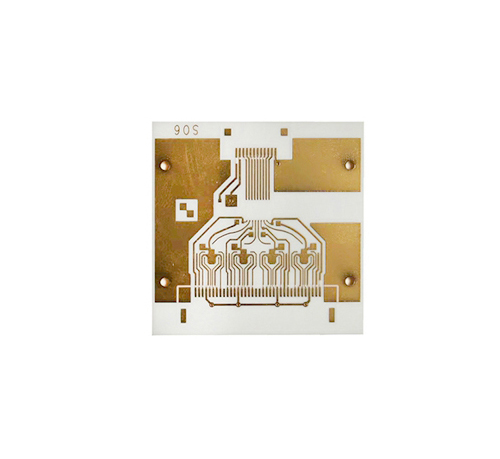

出色的电气绝缘与高压可靠性:得益于优质的氮化铝陶瓷基板与稳固的铝-瓷键合界面,DBA基板展现出优异的高压绝缘性能。在局部放电测试中,即使在数kV的高压下,其局部放电量仍能保持极低水平,远超常规标准,特别适用于对耐压要求苛刻的轨道交通、智能电网等领域。

优异的热管理与循环可靠性:铝具有良好的导热性,结合高导热氮化铝陶瓷,确保了高效的散热路径。更为关键的是,铝与陶瓷之间的热膨胀系数匹配更佳,且铝层具备更好的塑性,能够在剧烈的温度循环(如-55℃至150℃)中有效缓冲热应力,经数千次循环后,其键合界面仍保持完好,展现了卓越的长期可靠性。

极高的界面结合强度:DBA采用特殊的直接键合技术,实现了铝层与陶瓷的冶金结合。测试表明,其剥离强度极高,失效往往发生于铝层本体而非结合界面,证明了其坚固的键合质量。

三、 灵活方案升级:DBAC——性能的再进化

为满足部分对载流能力和焊接性能有极致要求的应用场景,金瑞欣在成熟的DBA技术基础上,创新推出DBAC(覆铝陶瓷基板表面覆铜)解决方案。

该方案在保留DBA基板低成本、高可靠、轻量化内核的同时,通过在铝层表面增加一层致密的铜导电层,实现了两大升级:

载流能力跃升:表层铜提供了更低的线路电阻,满足高电流负载需求。

表面工艺友好:铜层为后续的表面处理(如镀镍、镀金)和芯片焊接提供了理想的基底,兼容性更广。

DBAC方案巧妙地融合了铝的成本可靠性与铜的导电工艺性,为客户在复杂的性能与成本权衡中提供了“鱼与熊掌兼得”的精准选择。

四、 广泛的应用前景

凭借成本与性能的平衡特性,金瑞欣DBA/DBAC基板已成为多个高增长领域的理想选择:

新能源汽车:应用于电机控制器、车载充电机(OBC),助力实现电驱系统的高效、轻量与可靠。

清洁能源与电力系统:适用于光伏逆变器、储能变流器及智能电网中的功率模块,应对高压、高湿等复杂工况。

工业与轨道交通:为工业变频器、轨道交通牵引变流器等提供高可靠性的功率载体解决方案。

总结

在功率半导体封装材料的发展道路上,单纯的性能堆叠已不再是唯一方向。金瑞欣深刻洞察市场对成本、可靠性与性能的综合需求,通过DBA与DBAC覆铝陶瓷基板系列,为客户提供了一种更具远见的价值选择。

我们不仅是材料的供应商,更是客户应对成本挑战、优化产品设计的合作伙伴。选择金瑞欣,即是选择一种更稳健、更富竞争力的功率模块解决方案。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询