在科技浪潮的推动下,从智能手机、电脑到电动汽车与工业机器人,无数智能设备已深度融入现代生活。这些产品的“大脑”与“神经中枢”——半导体芯片,其制造过程极度依赖尖端设备,如刻蚀机、光刻机与离子注入机。当我们打开这些价值不菲的设备,会发现其内部大部分关键结构件并非金属,而是由特种陶瓷制成的精密零部件,下面由深圳金瑞欣小编来为大家讲解一下:

这些陶瓷部件凭借其耐高温、抗腐蚀、高硬度、高精度等卓越特性,成为半导体设备不可替代的核心材料。尤其在制程腔体内,许多陶瓷部件会直接与晶圆接触,承担着晶圆温度精密控制与快速升降温的关键任务,直接影响到芯片生产的良率与效率。

应用于半导体领域的陶瓷属于先进陶瓷(或称陶瓷基板),常见材料包括氧化铝(Al?O?)、氮化铝(AlN)、氮化硅(Si?N?)、碳化硅(SiC)和氧化钇(Y?O?) 等。它们的制造离不开一系列精密的成型工艺,以下是几种主流技术的深度解析:

1. 干压成型:效率与简单的典范

这是一种应用广泛的工艺。它将经过造粒、具有合理颗粒级配的陶瓷粉末填入金属模具中,通过压头施加高压,使粉体在模腔内被压实,形成具有一定形状和初始强度的“素坯”。该方法效率高,非常适合批量生产形状相对简单的元件。

2. 流延成型:薄层材料的艺术

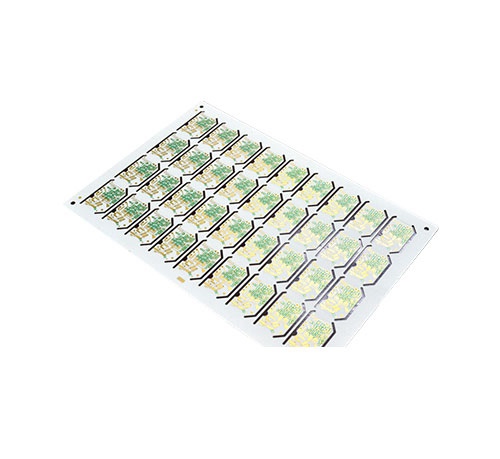

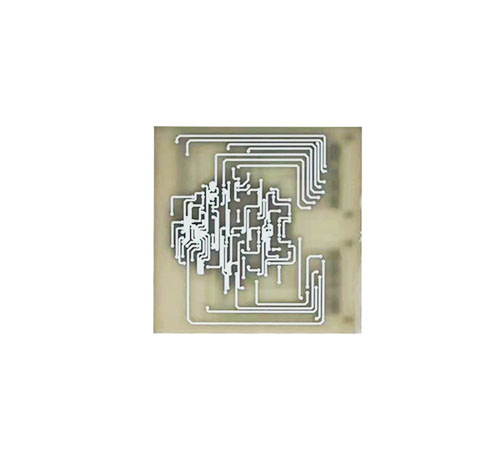

流延成型是制备超薄陶瓷片的专长技术。其过程是将均匀分散的陶瓷浆料通过特制刀口,平铺在移动的基带上,形成一层光滑的湿膜。随后经过干燥区,溶剂挥发,有机粘结剂将陶瓷颗粒牢固地结合在一起,形成一张柔韧的生瓷带。此生瓷带可被卷起储存,并根据需要冲切、钻孔、层压,最后烧结成最终产品,广泛用于陶瓷基板制造。

3. 注射成型:复杂微细结构的塑造者

借鉴塑料工业,陶瓷注射成型(CIM)擅长制造几何形状异常复杂、尺寸精密的小型零部件。工艺核心是将陶瓷粉末与特制的粘结剂混合,在加热状态下注射进入模具腔体成型。之后,成型的坯体需要经过复杂的“脱脂”工序去除粘结剂,再进行烧结。该工艺虽工序繁琐,但在实现复杂三维结构方面无可匹敌。

4. 等静压成型:均衡之力的体现

等静压技术通过液体或气体介质,从四面八方均匀地对粉体施加压力,确保坯体密度各处一致,从而避免缺陷。

热等静压(HIP):在高温与高压同时作用下,促进材料扩散和塑性流动,能有效消除内部气孔,实现近乎理论值的密度,极大提升材料性能。

冷等静压(CIP):在常温或较低温度下,通过液态介质施加超高压力成型。它非常适合大型、复杂或长径比大的部件成型。

5. 注浆成型:传统工艺的现代应用

这是最古老的陶瓷成型方法之一,至今仍广泛使用。它利用多孔石膏模具的毛细管作用,吸收陶瓷浆料中的水分,从而在模腔内壁形成一层逐渐增厚的固化坯体。待坯体达到一定强度后即可脱模。此法特别适合制造中空或大尺寸的制品。

6. 挤压成型:连续轮廓的生成线

该工艺类似于“挤面条”,将塑性的陶瓷泥料通过真空炼泥、陈腐等预处理后,在强大推力下迫使泥料通过特定形状的模具孔洞,连续挤出形成固定截面的产品(如管、棒、条状物)。工艺简单高效,适合横截面一致的连续产品。

7. 热压铸成型:蜡基的精密铸造

此工艺利用石蜡遇热熔化、遇冷凝固的特性。将陶瓷粉末与熔融石蜡混合成可流动的浆料,在压力下注入金属模具,冷却后脱模得到蜡坯。坯体再经过高温排蜡工序,最终烧结成瓷。它非常适合中小型、结构复杂的陶瓷零件批量生产。

8. 凝胶注模成型:原位凝固的高强坯体

这是一种先进的胶态成型技术。其原理是将陶瓷粉体分散在含有有机单体和交联剂的溶液中,形成高固含量、低粘度的浆料。注入模具后,通过温度或催化剂引发单体聚合交联,使整个浆料原位凝固成一个坚固的三维网络凝胶坯体。该坯体强度高,便于机械加工,可实现近净成型。

9. 直接凝固注模成型:生物化学的巧妙运用

这是一种环境友好的净尺寸成型技术。它通过调控浆料内部的化学反应(如酶催化反应),缓慢改变体系的pH值或电解质浓度,使浆料在模具中静静地由液态转变为固态,实现原位凝固。这种方法坯体均匀性极佳,有机物含量低,极大减少了后续烧结过程中的变形与缺陷。

金瑞欣作为拥有十多年历史的特陶瓷电路板厂家,始终致力于电路板的研发生产。拥有先进陶瓷生产设备和技术,以快速的交期和稳定的品质满足客户的研发进程和生产需要,品质优先,占领市场先机。陶瓷板交期打样7~10天,批量10~15天,具体交期要看陶瓷电路板图纸、加工要求及其难度,快速为您定制交期,以“品质零缺陷”为宗旨,提供优质的产品和服务。若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询