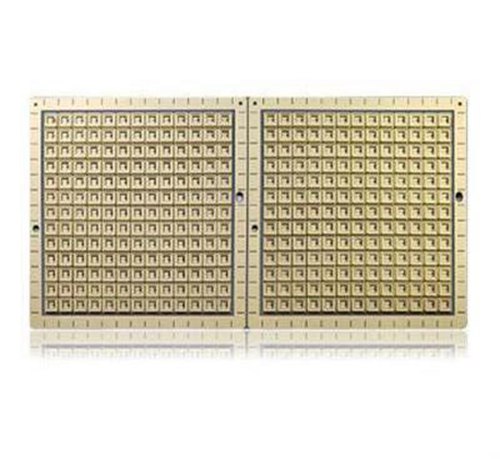

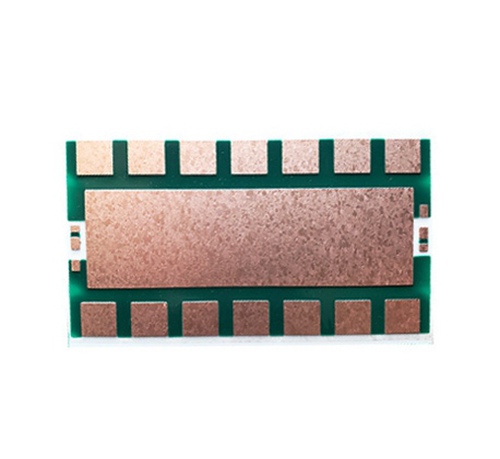

高导热氮化铝陶瓷基板是优良的电子封装散热材料,是组装大型集成电路所必须高性能陶瓷材料,主要是因为它能有效地散除大型集成电路的热量。高导氮化铝陶瓷基板单晶体的热导率最高可以达到319W/(m·K)。导热率高,优良的电器性能、耐腐蚀性能、高温绝缘性能是氮化铝陶瓷基板很重要的电器性能特征。

在电子产品的发展起到了非常重要的作用。

一,AlN氮化铝陶瓷基板的导热机理

在氮化铝一系列重要的性质中,最为显著的是较高的热导率。关于氮化铝的导热机理,国内外已做了大量研究,并已形成了较为完善的理论体系。主要机理为:通过点阵或晶格振动,即借助晶格波或热波进行热传递。量子力学的研究结果表明,晶格波可以作为一种粒子?声子的运动来处理。热波同样具有波粒二象性。载热声子通过结构基元(原子、离子或分子)间进行相互制约、相互协调的振动来实现热的传递。其热导率主要由晶体缺陷和声子自身对声子散射控制。

AlN氮化铝陶瓷基板的热导率理论上可达320W/(m·K),但是由AlN缺陷,导致产生铝空位而散射声子,使得实际产品的热导率不到200W/(m·K)。AlN主要靠声子传热,在热传输过程中,晶体中的缺陷、晶界、气孔、电子以及声子本身都会产生声子散射,从而影响AlN基板的热导率。

二,高导热氮化铝陶瓷基板的烧结工艺

高导热氮化铝基片的烧结工艺重点包括烧结方式、烧结助剂的添加、烧结气氛的控制等。

1、添加烧结助剂

对于陶瓷致密烧结,添加助烧剂无疑是最为经济、有效的方法。AlN陶瓷可选用的烧结助剂有CaO、Li2O、B2O3、Y2O3、CaF2、CaC2以及CeO2等。这些材料在烧结过程发挥着双重作用,首先与表面的Al2O3结合生成液相铝酸盐,在粘性流动作用下,加速传质,晶粒周围被液相填充,原有的粉料相互接触角度得以调整,填实或者排出部分气孔,促进烧结。同时助烧剂可与氧反应,降低晶格氧含量。

2、烧结方式

目前AlN基片较常用的烧结工艺一般有5种,即热压烧结、无压烧结、放电等离子烧结(SPS)、微波烧结和自蔓延烧结。

(1)热压烧结

热压烧结是在加热粉体的同时进行加压,利用通电产生的焦耳热和加压造成的塑性变形来促进烧结过程的进行。相对于无压烧结来说,热压烧结的烧结温度要低得多,而且烧结体致密,气孔率低,但其加热、冷却所需时间较长,且只能制备形状不太复杂的样品。热压烧结是目前制备高热导率致密化AlN陶瓷的主要工艺。

(2)无压烧结

由于AlN具有很强的共价性,故其在常压烧结时需要的烧结温度很高。在常压烧结条件下,添加了Y203的AlN粉能产生液相烧结的温度为1600℃以上,且烧结温度要受AlN粒度、添加剂种类及添加剂的含量等因素的影响。常压烧结的烧结温度一般为1600~2000℃,保温时间为2h。

(3)放电等离子烧结(SPS)

放电等离子烧结是20世纪90年代发展并成熟的一种烧结技术,它利用脉冲大电流直接施加于模具和样品上,产生体加热使被烧结样品快速升温;同时,脉冲电流引起颗粒间的放电效应,可净化颗粒表面,实现快速烧结,有效地抑制颗粒长大。使用SPS技术能够在较低温度下进行烧结,且升温速度快,烧结时间短。

(4)微波烧结

微波烧结是利用特殊频段的电磁波与介质的相互耦合产生介电损耗,使坯体整体加热的烧结方法。微波同时提高了粉末颗粒活性,加速物质的传递。微波烧结也是一种快速烧结法,同样可保证样品安全卫生无污染。虽然机理与放电等离子体烧结有所不同,但是两者都能实现整体加热,才能极大地缩短烧结周期,所得陶瓷晶体细小均匀。

(5)自蔓延烧结

在超高压氮气下利用自蔓延高温合成反应直接制备AlN陶瓷致密材料。这种工艺不需要外加能源,合成迅速,而且可以制造形状复杂的AlN陶瓷部件,缺点是高温燃烧反应下原料中的Al易熔融而阻碍氮气向毛坯内部渗透,影响了反应转化率,难以得到致密度高的AlN陶瓷。

3 、烧结气氛

在AlN陶瓷的烧结工艺中,烧结气氛的选择也十分关键的。一般的AlN陶瓷烧结气氛有3种:还原型气氛、弱还原型气氛和中性气氛。还原性气氛一般为CO,弱还原性气氛一般为H2,中性气氛一般为N2。在还原气氛中,AlN陶瓷的烧结时间及保温时间不宜过长,烧结温度不宜过高,以免AlN被还原。在中性气氛中不会出现上述情况。所以一般选择在氮气中烧结,这样可以获得性能更好的AlN陶瓷。

随着电子材料和电子技术的发展,国家也非常重视高导热材料的研发和应用,目前在很多科研机构和高校在做研发和试验,还没有像氧化铝陶瓷基板那样大范围的应用到企业终端产品上面。综上所述,可以得知氮化铝陶瓷基板的烧结工艺相对较难,成本也是比较高的。金瑞欣是专业的氧化铝和氮化铝陶瓷基板厂家,欢迎咨询。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询