在5G通信、人工智能与自动驾驶技术飞速发展的今天,高速光模块、激光雷达等核心器件对温度稳定性的要求已逼近物理极限。传统温控方案难以满足毫米级精密器件的需求,而基于DPC(Direct Plating Copper)陶瓷基板的Micro TEC(微型热电制冷器)凭借其卓越的材料特性与先进的加工工艺,正在成为高精度温控领域的颠覆性技术。下面由金瑞欣小编将从技术优势与应用场景两个方面展开深入分析:

一、Micro TEC@DPC陶瓷基板的技术优势

Micro TEC(微型热电制冷器)基于帕尔贴效应,通过电流方向的切换实现精准的吸热与放热。然而,要在毫米级尺寸下实现高效的温控功能,基底材料的三大核心能力不可或缺。

高热导率:氮化铝(AlN)陶瓷,作为Micro TEC的基底材料,其导热系数高达230 W/(m·K)。这一卓越的热导率使得AlN陶瓷能够迅速导出Micro TEC在工作过程中产生的热量,有效避免局部热堆积现象,从而防止因热量积聚导致的效率衰减,确保温控系统的高效运行。

热膨胀匹配:AlN陶瓷的热膨胀系数为4.5 ppm/℃,与碲化铋(4.7 ppm/℃)高度一致。这种近乎完美的热膨胀匹配性,确保了在-40℃~125℃的极端冷热循环过程中,材料界面不会出现开裂现象。这一特性极大地提升了Micro TEC的使用寿命,使其寿命提升3倍以上,为长期稳定的温控提供了坚实保障。

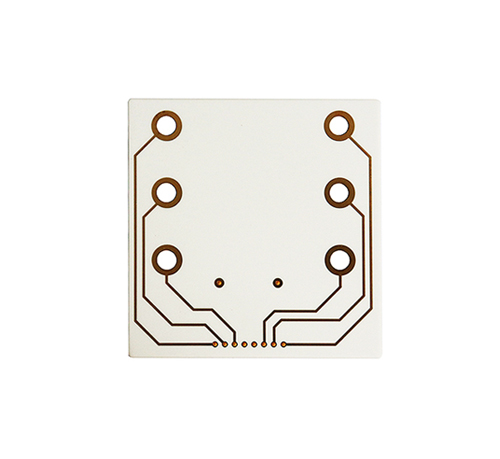

精密电路加工:DPC工艺通过磁控溅射和光刻技术,实现了30 μm线宽和50 μm线距的超高精度电路。这种高精度的电路加工能力支持热电偶阵列的高密度封装,完美满足了光模块、激光雷达等设备对微型化和高性能的双重需求,为高精度温控系统的微型化发展奠定了基础。

高绝缘性与耐压性:AlN陶瓷材料的击穿电压超过20 kV/mm,结合DPC基板的双面铜层设计(厚度范围为10-300 μm),不仅能够实现热电分离,还能有效避免高压场景下的漏电风险。这一特性在高精度温控领域尤为重要,为设备的安全运行提供了可靠保障。

二、Micro TEC@DPC陶瓷基板的应用场景

(一)光通信模块

在400G/800G光模块中,Micro TEC通过DPC基板实现了精准的温控,精度可达±0.01℃。这种高精度的温控能够有效维持激光器波长的稳定性,避免因温度漂移导致的光信号串扰,从而确保光通信系统的高效、稳定运行。单颗Micro TEC能够支持25Gbps以上的高速率传输,完美满足了AI算力驱动的数据中心对高精度温控的需求,为数据中心的高效运行提供了有力支持。

(二)激光雷达

车载激光雷达的VCSEL激光器功率密度极高,需要快速散热以避免性能衰减。DPC基板通过双面铜层和通孔导热设计,能够高效地将芯片热量导出至散热器。这种高效的散热设计确保了激光雷达在高温环境下的稳定运行,为自动驾驶技术的安全性和可靠性提供了重要保障。

(三)医疗与工业设备

在红外热像仪中,DPC基板Micro TEC能够提供毫秒级的制冷响应,将探测器温度迅速降至-60℃。这种快速制冷能力显著提升了成像精度,为医疗诊断和工业检测提供了更清晰、更准确的图像支持。在基因测序仪中,Micro TEC的高绝缘性能够保障生物芯片的温控安全,确保基因测序过程的稳定性和准确性。

(四)工业领域

在气体检测仪中,DPC基板用于红外传感器的控温,通过隔绝化学腐蚀,延长设备的使用寿命。这种耐腐蚀性设计使得气体检测仪能够在恶劣的工业环境中稳定运行,为工业安全提供了有力保障。在半导体制造中,Micro TEC配合氮化铝基板实现对晶圆蚀刻机的精准温控,确保制造过程的稳定性,为半导体产业的高质量发展提供了重要支持。

DPC陶瓷基板Micro TEC通过材料创新与工艺突破,成功解决了高精度温控与微型化集成的矛盾,成为5G、AI、自动驾驶等领域的核心技术。未来,随着技术持续迭代,其应用边界将进一步扩展,推动全球高科技产业迈向更高性能与更可靠的温控新时代。

金瑞欣作为拥有十多年历史的特陶瓷电路板厂家,始终致力于电路板的研发生产。拥有先进陶瓷生产设备和技术,以快速的交期和稳定的品质满足客户的研发进程和生产需要,品质优先,占领市场先机。陶瓷板交期打样7~10天,批量10~15天,具体交期要看陶瓷电路板图纸、加工要求及其难度,快速为您定制交期,以“品质零缺陷”为宗旨,提供优质的产品和服务。若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询