在新能源汽车、5G通信和人工智能的推动下,功率半导体正经历前所未有的技术变革。SiC和GaN等第三代半导体器件的高频、高压特性,对封装基板提出了更严苛的要求——既要承受超高功率密度,又要确保信号完整性。传统有机基板已难堪重任,先进陶瓷材料正在这一领域展开激烈角逐,下面深圳金瑞欣小编来为大家讲解一下:

一、五大陶瓷基板性能大比拼

氧化铝:廉颇老矣,尚能饭否?

作为应用最广的陶瓷基板,氧化铝以成本优势(仅为氮化铝的1/5)占据中低端市场。但其24W/(m·K)的热导率已成致命伤。最新研究表明,通过添加30%纳米金刚石颗粒,其导热性能可提升至45W/(m·K),这或许能为这位"老将"续命。

氧化铍:被封印的"性能怪兽"

310W/(m·K)的热导率至今无人能敌,但剧毒性使其应用范围被严格限制。有趣的是,在火星探测器的电源模块中,NASA仍在使用氧化铍基板——在太空环境中,毒性不再是问题。

碳化硅:高温工作者的专属选择

在200℃以上高温环境,碳化硅的导热性能反而会提升15%。这让它成为地热发电、航天器动力系统的理想选择。但40的高介电常数使其在5G毫米波应用中黯然退场。

氮化铝:全能选手的突围战

200W/(m·K)以上的热导率,4.6×10??/K的热膨胀系数,这些数据都堪称完美。国内企业通过激光辅助烧结技术,已能将生产成本降低40%。华为最新的5G基站功放模块就采用了国产氮化铝基板。

氮化硅:后来居上的黑马

日本东芝最新研发的氮化硅基板,不仅热导率达到177W/(m·K),其抗弯强度更是高达1000MPa。特斯拉最新一代电驱系统就采用了这种"既硬又导热"的神奇材料。

二、前沿技术突破盘点

材料复合化

中科院最新开发的AlN-SiC梯度复合材料,在保持180W/(m·K)热导率的同时,将介电常数控制在15以下,完美解决了散热与信号损耗的矛盾。

结构创新

美国Raytheon公司研发的3D蜂窝状氮化硅结构,使基板表面积增加300%,散热效率提升2倍。这种设计已应用于F-35战斗机的航电系统。

制造工艺革新

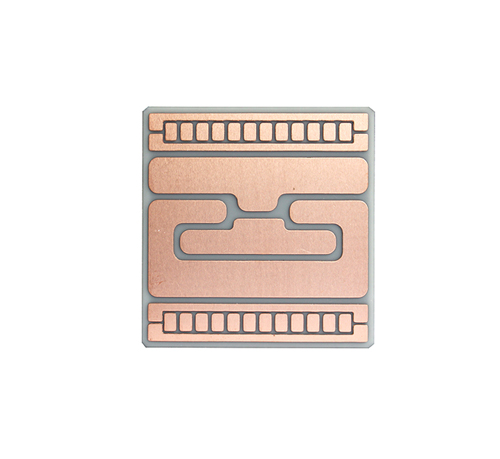

国内金瑞欣科技采用的选区激光熔化(SLM)技术,可实现10μm精度的微通道加工,使液体冷却效率提升50%。

三、市场格局与国产机遇

全球陶瓷基板市场正以8.1%的年增速扩张,到2031年将突破360亿元。在这个赛道上:

日本仍占据高端市场半壁江山,京瓷的纳米级氮化铝镀膜技术独步全球

美国在军工领域保持领先,CoorsTek为F-22提供特种陶瓷部件

中国正在实现弯道超车:

天岳先进的8英寸SiC衬底良品率达90%

珂玛科技的氮化硅基板已通过比亚迪车载认证

四、未来展望:新材料呼之欲出

金刚石基板

实验室制备的金刚石基板热导率已达2000W/(m·K),元素六公司预计2026年实现量产。

二维材料复合

石墨烯-氮化铝复合基板在10GHz频率下,信号损耗降低70%,这可能是6G通信的终极解决方案。

智能热管理材料

MIT正在研发的相变调温陶瓷,能根据芯片温度自动调节热导率,这将彻底改写散热设计规则。

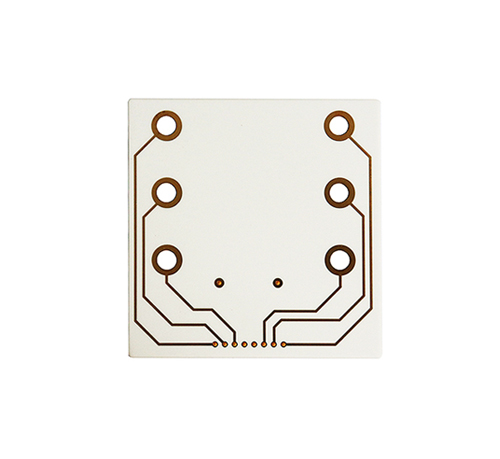

在这场陶瓷基板的竞赛中,没有永远的赢家。随着量子计算、太赫兹通信等新技术的涌现,材料创新永无止境。中国企业若能把握住第三代半导体发展的窗口期,完全有机会在高端封装材料领域实现从跟跑到领跑的跨越.金瑞欣拥有十年pcb行业经验,四年多陶瓷电路板制作经验。为企业提供高精密单、双面陶瓷电路板,多层陶瓷电路板定制生产,若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询