在新能源汽车、智能电网、轨道交通等高压大功率应用场景中,电子器件的散热效率和可靠性已成为技术突破的关键。近年来,DBA(Direct Bonded Aluminum,直接覆铝陶瓷基板)凭借其独特的优势,逐渐成为替代传统DBC(直接覆铜)基板的“潜力股”。下面由金瑞欣小编深入解析DBA的技术原理、技术关键及行业应用,揭示其为何成为下一代功率器件封装的“热选”。

一、技术原理

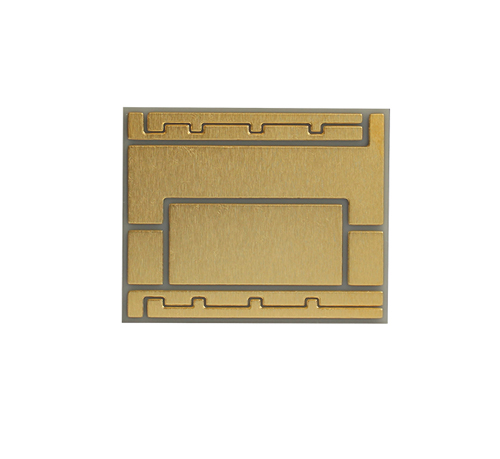

DBA陶瓷基板的制备工艺原理是:当温度升至铝的熔点(660℃)以上时,液态铝在真空或惰性气体环境中能够润湿陶瓷表面(如Al?O?或AlN)。随着冷却过程的进行,铝原子会在陶瓷晶核上直接结晶生长,最终形成独特的“铝-陶瓷-铝”三明治结构。

与传统的DBC工艺相比,DBA的最大优势在于界面无化学反应。DBC工艺需要在1000℃以上的高温下进行,铜与氧化铝界面会生成脆性化合物(如CuAlO?/CuAl?O?),这会导致热应力集中,从而降低器件的可靠性。而DBA的物理结合方式有效避免了这种脆性相的生成,使得结合强度更高,器件的稳定性也更强。

然而,提高铝在陶瓷基片表面的润湿性是DBA技术的一大工艺难点。铝在空气中极易氧化,形成致密的Al?O?膜,这会严重阻碍铝与陶瓷之间的润湿作用。为了突破这一难点,目前行业内主要采用以下两种方案:

表面过渡层技术:在陶瓷表面预先镀上一层钛(Ti)、铬(Cr)等金属。通过Al-金属共晶反应形成液相,从而促进铝与陶瓷之间的扩散,提高润湿性。

瞬时液相键合(TLP):引入硅(Si)等低熔点中间层。在低温下形成短暂的液相,扩散后生成高熔点金属间化合物。这种方法既兼顾了低温加工的优势,又保证了器件在高温服役时的稳定性。

二、技术关键点

DBA(直接覆铝陶瓷基板)的核心技术在于通过低温共晶键合实现铝层与陶瓷的物理结合。以下是其关键技术要点:

(一)金属化时的润湿性与界面强化

去氧化控制:在真空或氮气环境中对铝表面进行处理,去除氧化膜,从而为液态铝提供良好的浸润性。

热应力调控:铝的塑性变形能力较强,其屈服强度仅为铜的1/3。这一特性使得铝能够有效缓解陶瓷与金属之间因热膨胀系数失配(Al?O?: 7.1 ppm/K vs Al: 23.6 ppm/K)而产生的热应力。

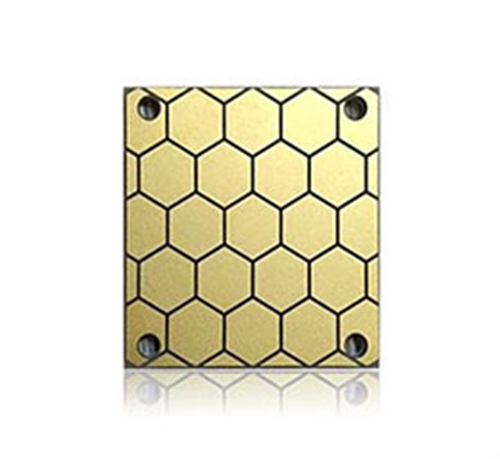

(二)蚀刻工艺优化

传统DBA陶瓷基板的铝层厚度通常≥100μm,这使得蚀刻出精细线路变得非常困难。为了突破这一限制,最新的图形化技术包括:

激光精密刻蚀:采用激光技术进行精密刻蚀,可实现微米级线宽。然而,需要注意控制热影响区,避免基板因局部过热而变形。

增材制造技术:通过金属浆料印刷的方式在局部增厚导电线路,从而提升载流能力,满足高功率应用的需求。

(三)国产化工艺突破

以富乐华为代表的国内企业,在DBA基板的国产化工艺上取得了显著突破。通过粉体自研和烧结工艺的优化,这些企业成功将界面空洞率降至<0.5%,局部放电耐压提升至1.2kV,相比进口基板提升了20%。同时,成本也降低了30-40%,这为DBA基板在国内市场的广泛应用奠定了坚实基础。

三、现存瓶颈

尽管DBA技术已经取得了显著进展,但在实际应用中仍面临一些瓶颈:

(一)精细线路限制

DBA表面的铝层较厚,这限制了其在精细线路加工方面的应用。目前,行业正在积极开发微细加工技术,如激光微钻、等离子刻蚀等,以满足高端应用对精细线路的需求。

(二)成本控制

DBA基板的高纯度工艺设备投入较大,这导致其生产成本相对较高。为了降低成本,企业需要通过规模化生产来分摊设备投资,从而降低单位成本,提高市场竞争力。

(三)界面长期可靠性

在长期高温(>200℃)环境下,铝层可能会发生蠕变,从而导致界面失效。为了解决这一问题,研究人员正在探索材料优化方案,例如采用Al-Si合金等,以提高界面的长期可靠性。

四、结语

DBA凭借其物理界面高可靠、轻量化以及与铝线的兼容性等优势,正在新能源汽车、航天航空等极端工况场景中逐步替代传统的DBC/AMB基板。富乐华等国内企业已经实现了粉体-工艺-设备的全链条国产化,DBA基板的成本也在持续下探。随着技术的不断进步,DBA有望在800V高压平台、SiC功率模块封装等领域成为主流选择,为高压大功率应用场景带来更高效、更多陶瓷基板相关资讯可以搜索“金瑞欣”进行查看,我们会定期更新资讯,若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询