在新能源汽车、风光储氢等新能源发电及智能电网产业高速发展的驱动下,以IGBT和SiC MOS为代表的高压大功率半导体模块迎来了广泛应用。此类模块通常工作于高电压、大电流的严苛环境,其核心芯片功率密度极高,发热量巨大。若散热管理失效,将直接导致模块可靠性骤降。行业数据显示,约70%的IGBT模块故障可归因于散热不良引发的键合线剥离或熔断。因此,高效散热已成为保障功率模块寿命与性能的基石,而这一重任主要落在模块内部的陶瓷基板上,下面由深圳金瑞欣小编来为大家讲解一下:

陶瓷基板堪称功率模块的“散热脊梁”,其核心功能是迅速吸收芯片产生的热量,并将其高效传导至外部散热器,从而完成芯片与外界环境的热交换。它并非普通意义上的电路板。

普通PCB vs. 陶瓷基板:性能的跃迁

常规PCB(印制电路板)多采用玻璃纤维(FR-4)等有机材料作为基板,通过粘合剂与铜箔结合。这种结构在热应力或工艺不当情况下易发生翘曲,且其导热、绝缘和耐热性能存在天花板。

陶瓷基板则实现了材质与工艺的双重革新:

材质优势:采用氧化铝、氮化铝或氮化硅等陶瓷材料,具备卓越的导热性、优异的电绝缘能力、与芯片匹配的热膨胀系数以及高机械强度,完美契合高压、高温、大功率的应用场景。

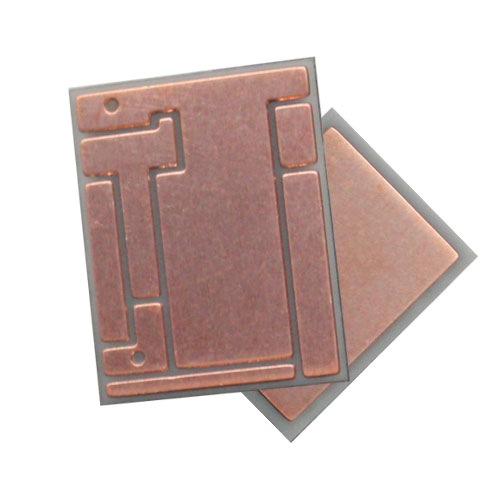

工艺优势:通过高温共烧、直接覆铜或活性钎焊等工艺,将铜层与陶瓷基片在原子级别牢固结合。这种结合方式强度高、可靠性好,即使在高温高湿环境下也能保持性能稳定,同时为电流提供了强大的载流通道。

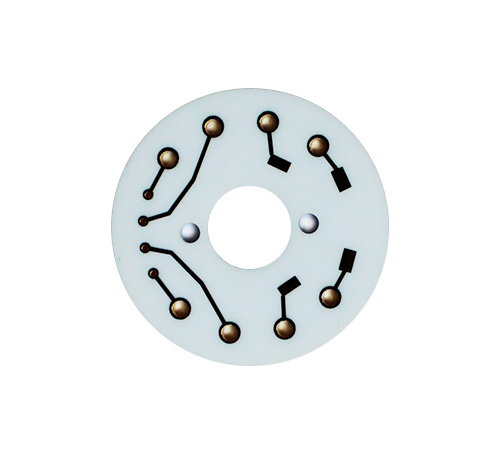

因此,陶瓷基板在大功率模块中扮演着四位一体的关键角色:机械支撑、电路互联、电气绝缘与核心散热通路。

技术核心:DBC与AMB工艺路线解析

目前,主流的覆铜陶瓷基板技术为DBC和AMB,二者工艺与性能差异显著,决定了其不同的应用领域。

? DBC:成熟可靠的主流之选

DBC通过高温下铜与陶瓷的共晶反应实现直接键合。其工艺核心是将预氧化的铜箔与陶瓷片压合,在超过1000°C的温度下形成共晶相,从而实现铜层与陶瓷的牢固结合。

特点:工艺相对成熟,成本可控,铜层较厚(100-600μm),具有优良的导热性和热稳定性。

应用:长期以来广泛应用于IGBT模块、激光器和光伏逆变器等器件。为提升性能,国内产业正推动其采用导热率更高的氮化铝基板。

定位:当前中高端功率模块,特别是基于硅基IGBT的解决方案中,仍是性价比极高的主流选择。

? AMB:面向未来的高性能答案

AMB技术利用含有活性元素的特种钎料,在高温下将铜箔“焊接”在陶瓷表面。活性元素能极大改善钎料对陶瓷的润湿性,从而实现无需陶瓷金属化的高强度焊接。

特点:结合强度与可靠性远超DBC。其关键优势在于能够与氮化硅这类高性能陶瓷完美结合。

性能飞跃:氮化硅陶瓷不仅导热率(>80 W/m·K)远超氧化铝(~24 W/m·K),更兼具极高的机械强度和与第三代半导体碳化硅芯片近乎匹配的热膨胀系数。这使得 “Si?N? AMB基板” 成为应对SiC芯片极高工作温度与功率密度的理想散热载体,也是实现模块小型化、轻量化的关键技术。

挑战:AMB技术门槛极高,核心难点在于活性钎料配方与高端陶瓷材料(尤其是高导热氮化硅基片)的制备。目前,该市场主要由欧美日企业主导,国内产业化能力较弱,是亟待突破的“卡脖子”环节。

行业趋势与国产化征程

随着电动汽车800V高压平台、第三代半导体SiC的快速普及,功率模块对散热能力的要求呈指数级增长。技术路线正清晰地从氧化铝DBC向氮化铝/氮化硅AMB演进。这场演进本质上是为追求极限功率密度和终极可靠性而发生的材料与封装革命。

对于国内产业而言,挑战与机遇并存:

挑战:在高端AMB基板领域,特别是在氮化硅陶瓷基片的批量生产、一致性控制以及特种钎料方面,仍严重依赖进口,制约了我国高端功率模块的完全自主化。

机遇:巨大的市场需求与国家战略支持,正驱动国内一批领先企业和科研机构在氮化硅陶瓷及AMB技术上加速研发与产能布局。实现高性能陶瓷基板的自主可控,是打通中国高端功率半导体产业链最后一公里的关键战役。

总结:

陶瓷基板虽小,却是支撑大功率电力电子系统高效、可靠运行的“隐形支柱”。从DBC到AMB的技术迭代,不仅反映了功率半导体向更高效率、更高密度发展的必然要求,也清晰勾勒出产业链上游材料与工艺创新竞争的焦点。攻克高性能陶瓷基板,尤其是氮化硅AMB的技术与产业化难关,对中国在新一代能源与交通革命中占据制高点具有至关重要的意义,想要更多了解陶瓷线路板的相关问题可以咨询深圳市金瑞欣特种电路技术有限公司,金瑞欣有着多年陶瓷线路板制作经验,成熟DPC和DBC工艺,先进设备、专业团队、快速交期,品质可靠,值得信赖。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询