在现代电力电子设计中,工程师们不断追求更高的效率、更小的体积和更强大的功率输出。然而,当元件密度持续攀升,散热空间日益局促,一个隐藏的“热瓶颈”正威胁着整个系统的可靠性——那就是传统电路板材料的物理极限。

许多设计都始于经典的FR-4环氧玻璃纤维基板。它成本低廉、工艺成熟,是无数低功率应用的基石。但当面对电动汽车电驱、高性能服务器电源、工业变频器或高亮度LED驱动等高热流密度应用时,FR-4的固有缺陷使其成为系统中最脆弱的一环:

不堪一击的热管理:其导热系数(仅~1 W/mK)如同隔热层,热量无法快速导出,极易在芯片下方形成毁灭性“热点”。

低温下的“软化”危机:130-170°C的玻璃化转变温度(Tg),在高温运行时可能引发基板软化变形,导致机械与电气失效。

热膨胀失配的隐形杀手:FR-4与铜箔、半导体芯片(如硅)的热膨胀系数差异巨大。在剧烈的温度循环中,这种不匹配会产生巨大应力,最终导致焊点疲劳开裂、线路剥离或芯片直接损坏。

尽管可以追加散热片、金属基板或复杂风道来补救,但这些方法往往占用宝贵空间、增加装配复杂度,且治标不治本。要构建真正可靠、紧凑的高功率电子系统,我们必须从材料根源上进行革新。

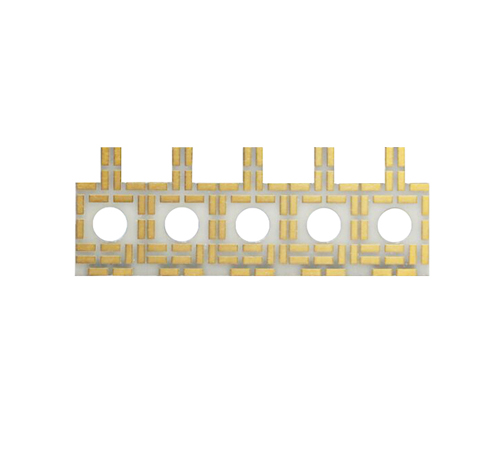

陶瓷基板:为高温与高功率而生的终极答案

当传统材料达到极限,先进陶瓷材料便成为工程师手中的王牌。它们不仅是优秀的电绝缘体,更拥有堪比金属的卓越导热性能,从根本上重塑了电路板的散热逻辑。

陶瓷基板如何解决核心痛点?

导热性能的“代际跨越”

热量管理能力是核心指标。相较于FR-4的“隔热”属性,陶瓷基板是高效的“热导体”。例如,氮化铝(AlN)基板的热导率高达180-230 W/mK,是FR-4的数百倍。这意味着芯片产生的热量能够被瞬间“吸走”并均匀扩散,从源头消除热点,允许芯片在更高功率下安全运行。无惧高温的物理稳定性

陶瓷基板没有玻璃化转变温度(Tg)的概念,其烧结温度高达上千摄氏度。因此,即使在200°C以上的持续高温环境下,它也能保持绝对的形状稳定性和机械强度,为元件提供坚不可摧的支撑平台。热膨胀的“默契匹配”

陶瓷(尤其是氮化铝)的热膨胀系数可以与硅芯片完美匹配。在温度变化时,芯片、焊料和基板协同伸缩,将热应力降至最低,从而极大提升了焊接点与芯片连接在极端工况下的寿命与可靠性。为高性能设计铺平道路

高密度集成:优异的散热能力允许元件更紧密地排列,助力实现更小的产品体积和更高的功率密度。

高频稳定性:低介电损耗和稳定的介电常数,使陶瓷基板在射频、微波等高频应用中表现出色。

环境鲁棒性:陶瓷本身致密不吸湿,耐化学腐蚀,能够在潮湿、震动等恶劣环境中保持性能如一。

主流陶瓷材料选择指南

材料

| 氧化铝 (Al?O?) | 氮化铝 (AlN) | 氮化硅 (Si?N?) | |

核心优势 | 成本最优、工艺最成熟、综合性能均衡 | 导热之王、与硅CTE匹配极佳 | 强度与韧性兼得、抗热震性超群 |

热导率 (W/mK) | 24 - 29 | 180 - 230 | 70 - 90 |

典型应用 | 汽车传感器、通用功率模块、LED基板 | 高端IGBT模块、激光器、航天电子、5G射频 | 新能源汽车主驱逆变器、要求高机械可靠性的功率模块 |

设计考量 | 满足多数中高功率需求的经济之选 | 应对极高热流密度与可靠性要求的首选 | 适用于存在剧烈温度冲击或高机械应力的场景 |

结论:从妥协到征服

在电力电子的前沿领域,可靠性与功率密度是不可妥协的设计目标。继续在FR-4的基础上“打补丁”,只会让热管理和可靠性风险如影随形。

选择陶瓷基板,不仅仅是更换一种材料,更是将设计理念从被动散热升级为主动导热,从规避问题转向从根本上解决问题。它让工程师能够突破传统边界,释放芯片的全部潜能,打造出更紧凑、更强大、更耐久的下一代电力电子产品,更多陶瓷基板相关资讯可以搜索“金瑞欣”进行查看,我们会定期更新资讯,若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询