超厚铜PCB多层板通常12oz以上或者15oz的超厚铜板,目前业内普遍都是采用电镀沉铜逐次增厚后,多次阻焊印刷辅助的积层方式或采用超厚铜箔来实现超厚铜印制电路板的制造。工艺铜的厚度目前最多只能达到0.41 mm(12 oz/ft2),超过此铜厚加工超厚铜多层板将变得非常困难,目前暂无该方面的技术突破。今天小编来分享15oz以内厚铜PCB多层板厂家阐述厚铜多层PCB制造工艺:

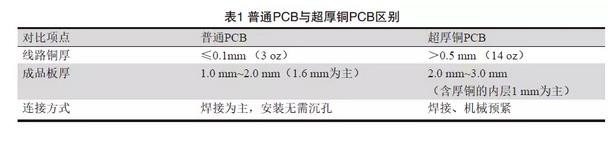

普通PCB与超厚铜PCB的区别如表1所示。本文主要研究了一种制造超厚铜多层PCB的新工艺方法,借鉴叠层母排生产工艺,采用铜板嵌入式压合技术,经过工艺优化,实现了0.5 mm(14 oz/ft2)以上的超厚铜多层印制板的制造。

超厚铜多层PCB制造工艺

1.1 叠层结构

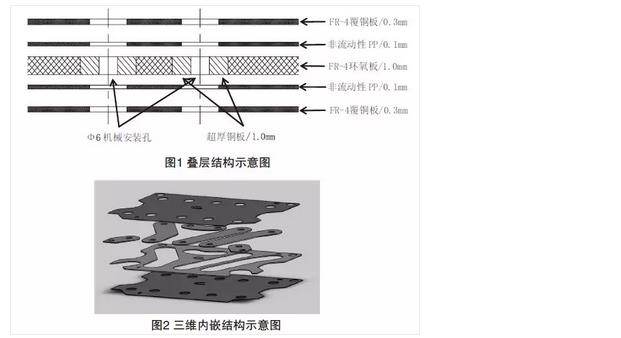

本文主要研究的是一款超厚铜三层板,内层铜厚度为1.0 mm,外层铜厚度为0.3 mm,外层最小线宽线距为0.5 mm,叠层结构如图1所示。其中表面层采用的是FR4覆铜板(玻璃纤维环氧树脂覆铜板),厚度为0.3 mm,单面蚀刻处理,粘接层采用的是非流动性PP片(半固化片),厚度为0.1 mm,超厚铜板内嵌于与FR-4环氧板对应孔结构处,如图2所示。

1.2 工艺流程

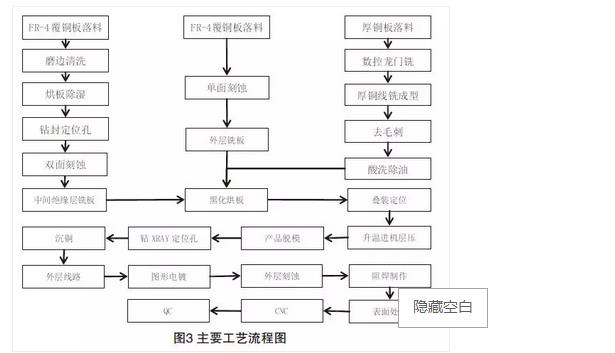

超厚铜PCB加工工艺流程如图3所示,主要机加工有表层和中层铣板、厚铜板数铣,经过表面处理后,叠装于整体模具内升温压合,脱模后按照PCB常规工艺流程完成成品制作。

1.3 关键工艺加工方法

1.3.1 超厚铜内层叠合技术

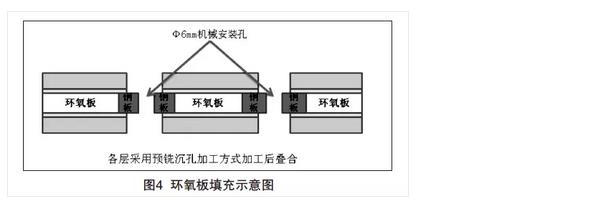

超厚铜内层叠合:超厚铜若采用铜箔将难以达到此厚度,本文超厚铜内层采用1 mm电解铜板,为常规材料易于采购,经铣床直接加工成型;内层中铜板外轮廓采用同等厚度的FR4板(玻璃纤维环氧树脂板)加工成型作为整体填充,为了利于叠压并保证其与铜板周边的配合紧密,如图4结构所示两轮廓的间隙值控制在0~0.2 mm之内。在FR4板的填充作用下,解决了超厚铜板的铜厚问题,并且保证了叠合后压合紧密和内部绝缘问题,使得内层铜厚度的设计可以大于0.5 mm。

1.3.2 超厚铜黑化技术

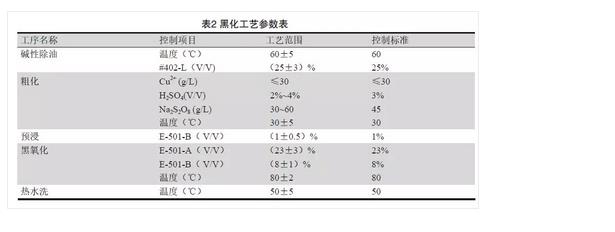

超厚铜在层压前表面需做黑化处理,铜板黑化可增加铜面与树脂接触表面积,并增加高温流动树脂对铜的润湿性,使树脂深入氧化层空隙,在硬化后展现强劲的附着力,提高了压合效果。同时改善可层压白斑现象与和烘烤试验(287 ℃±6 ℃)后造成的板面泛白、气泡等问题。具体黑化参数如表2所示。

1.3.3 超厚铜PCB层压技术

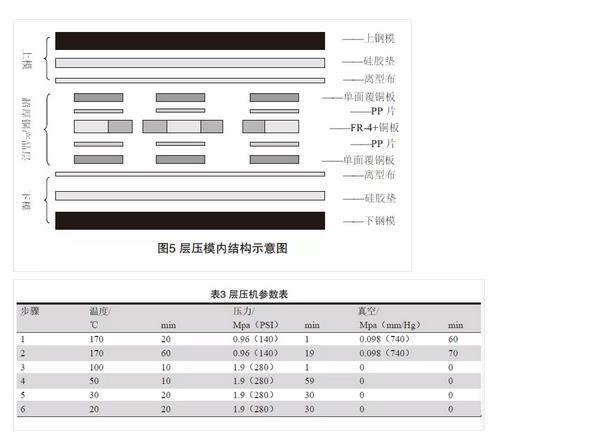

因内层超厚铜板与周边填充用的FR-4板厚度存在制造误差,厚度不可能完全一致,如果采用常规层压方式压合,容易产生层压白斑、分层等缺陷,压合难度大。为了降低了超厚铜板层的压合难度与保证尺寸精度,经试验验证,用整体式压合模具结构,模具上、下模板采用钢模,硅胶垫作为中间缓冲层,通过设置合适的层压温度、压力、保压时间等工艺参数,达到了层压效果,也解决了超厚铜层压白斑和分层等技术问题,满足超厚铜PCB板的压合要求。

(1)超厚铜PCB层压方式。

超厚铜层压模具内产品的叠放层次如图5所示。由于非流动性PP树脂的流动性低,若使用常规覆形材料牛皮纸,无法使PP片均匀受压,导致压合后出现白斑、分层等缺陷,厚铜板PCB产品在叠压过程中需要使用硅胶垫作为关键缓冲层,其在压合中起到均匀分布压力的作用。另外为解决压合问题,将层压机中的压力参数由2.1 Mpa(22 kg/cm2)调至为2.94 Mpa(30 kg/cm2),并根据PP片的特性将温度调整为最佳融合温度170℃。

(2)超厚铜PCB层压参数如表3所示。

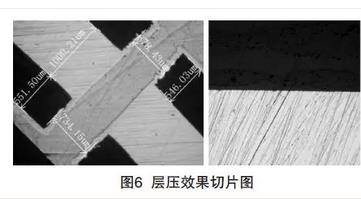

(3)超厚铜PCB层压效果。

依据GJB362B-2009中4.8.5.8.2章节进行试验后,按4.8.2检验PCB时应无超过3.5.1.2.3章节(表面下缺陷)允许的起泡和分层。PCB试样符合3.5.1外观和尺寸要求,并对其进行显微剖切,并按4.8.3进行检验,符合3.5.2规定的要求。切片效果如图6所示。从层压切片状况来看,线路填充饱满,无微缝气泡。

1.3.4 超厚铜PCB流胶控制技术

与一般PCB加工不同,其外形和器件连接孔在叠压前就已经完成,如果流胶严重会影响连接处的圆度和尺寸,外观和使用无法达到要求;此次工艺开发中也试验过先压合后铣外形的工艺路线,但对后期的外形铣要求控制严格,尤其是加工内层厚铜连接部位,其深度精度控制非常严,合格率极低。

选择合适的粘接材料、设计合理的器件结构,是研究的难点之一。为解决层压后普通半固化片导致的溢胶外观问题,采用流动性低的半固化片(生益:SP120N),该粘接材料具有树脂流动度低、柔韧,耐热性和电性能优异等特点,并根据溢胶特性,对特定位置的半固化片轮廓进行放量,利用切绘的方式加工特定形状轮廓。同时实现了先成型后压合的工艺过程,压合后外形即成型,无需再次数控铣外形加工。使得PCB在压合后流胶现象得到了解决,保证了超厚铜板层压后连接面无流胶且压合紧密。

2 超厚铜pcb成品规格和测试

2.1 超厚铜PCB产品规格

超厚铜PCB产品规格参数表4和成品效果如图7

2.2 成品可靠性测试

2.2.1 耐压测试

将超厚铜PCB样品中的各极进行耐压测试,测试电压为AC1000V,1 min无击、闪络现象。

2.2.2 大电流温升测试

设计相应的连接铜板将该超厚铜PCB样品中各极串联,接入大电流发生器,按相应的测试电流分别测试。测试结果见表5:

从表5中的温升情况来看,超厚铜PCB整体温升比较低,能满足实际使用要求(一般温升要求在30 K以下)。超厚铜PCB大电流温升与其结构有关,不同的厚铜结构温升会有一定差异。

2.2.3 热应力测试

热应力试验要求:依据GJB362B-2009刚性印制板通用规范对样品进行热应力试验后,目测,无分层、起泡、焊盘起翘、白斑等缺陷。

PCB试样外观和尺寸满足要求后,需应对其进行显微剖切。因为此样品内层厚铜过厚,无法进行金相剖切,故此样品在287 ℃±6 ℃下进行热应力试验后,仅对其外观进行目测检测。

测试结果为:无分层、起泡、焊盘起翘、白斑等缺陷。

3,总结

本文提供了一种超厚铜多层PCB的制造工艺方法,通过技术创新和工艺改进,有效解决了目前超厚铜多层PCB铜厚的限制,攻破了常见的加工技术难题如下:

(1)超厚铜内层叠合技术:有效解决了超厚铜材料选用问题,采用预铣成型加工无需蚀刻,有效避免了厚铜板蚀刻技术难题;通过FR-4填充技术保证了内层的压合紧 密和绝缘难题;

(2)超厚铜PCB层压技术:有效解决了层压白斑和分层问题,找到了一种新的压合方式和解决方案;

(3)超厚铜PCB流胶控制技术:有效解决了压合后流胶问题,保证了预铣外形再压合的工艺实施。

(内容来源:《印制电路信息》5月刊)

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询