当前位置:首页 » 常见问题 » 陶瓷电路板四大金属化主流工艺全解

陶瓷电路板金属化工艺是陶瓷电路板制作非常重要的环节,一般才采用激光技术,那么陶瓷电路板四大金属化主流工艺都有哪些要求和工艺解析:

今天主要介绍了陶瓷电路板制造的4种工艺的原理及优劣势,同时,基于激光直写活化工艺和化学镀铜沉积工艺的集成制造技术,将有望逐步成为陶瓷电路板制造的主流工艺。

进入21世纪,随着计算机及互联网、移动通信、平板显示、太阳能光伏和节能照明等电子信息产业的迅速普及,电子电器产品持续向数字化、小型化、柔性化、多功能化、高可靠性、低能耗等方向发展,与之密切相关的电子封装技术进入了超高速发展时期。

1)高热导率,低介电常数,有较好的耐热、耐压性能;

2)热膨胀系数接近芯片材料Si或GaAs,避免芯片的热应力损坏;

3)有足够的强度、刚度,对芯片和电子元器件起到支撑和保护的作用;

4)成本尽可能低,满足大规模工业生产应用的需求;

5)具有良好的加工、组装和安装性能。常用的电子封装基板材料包括有机封装基板、金属基复合基板和陶瓷封装基板三大类。

1)热导率高,可以将高集成度封装产生的热量及时排出;

2)化学稳定性强,在加工过程中能耐酸、碱、有机溶剂的浸蚀,不产生变色、溶胀等特性变化;

3)绝缘性能好,可靠性高;

4)介电系数较小,高频特性好,可以降低信号延迟时间;

5)机械强度高,有良好的尺寸稳定性,使元器件安装精度高;

6)耐热性能强,无机基板材料玻璃化温度普遍高于有机基板材料,在热冲击和热循环过程中不易损伤;

7)热膨胀系数更接近硅,无机基板材料(2.3-10 ppm/℃)热膨胀系数普遍低于有机基板材料(高于12 ppm/℃)。

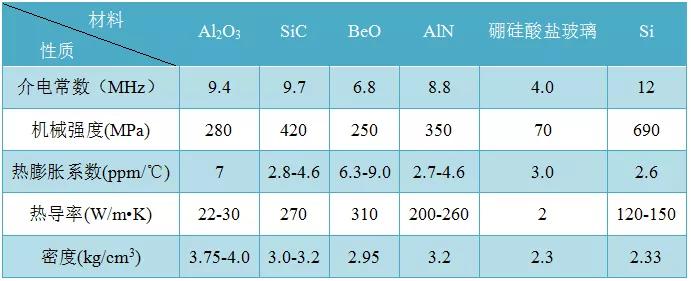

因此,陶瓷材料逐渐发展成为新一代集成电路以及功率电子模块的理想封装基材,陶瓷电路板封装技术也得到了广泛的关注和迅速发展。表1 给出了常用陶瓷封装材料与Si的性能对比,目前常用的陶瓷基板材料包括Al2O3、SiC、BeO以及AlN等。

表1常用封装材料及Si的性能对比

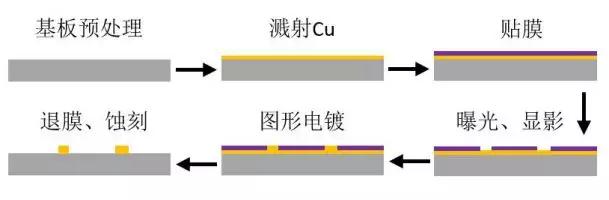

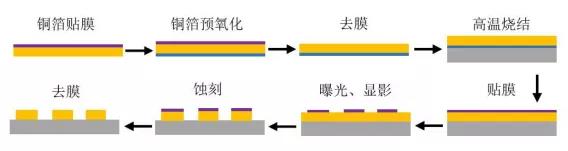

1薄膜法

薄膜法作为一种晶片级制造技术,是微电子制造中金属薄膜沉积的主要方法。图1显示了薄膜技术制备陶瓷电路板的工艺流程:首先通过蒸发、磁控溅射等面沉积工艺,在陶瓷表面沉积一层200-500 nm的Cu层作为种子层,以便后续的电镀工艺开展。然后,通过贴膜、曝光、显影等工序完成图形转移,再电镀使Cu层增长到所需厚度,最终通过退膜、蚀刻工序完成导电线路的制作。图2采用薄膜技术制备的氮化铝封装基板。

图1 薄膜技术工艺流程

图2 薄膜技术制备的LED模板

近年来,采用薄膜工艺制备的陶瓷电路板已在功率型LED封装中显示出了极强的竞争力。但薄膜工艺依然存在许多问题,包括金属层与基板之间结合力不稳定,沉积Cu层之前要先沉积一层Ti作为过渡层,用以增强Cu层与陶瓷的结合力,完成图形转移后还需要蚀刻Ti,增加了工艺复杂度。在制作双面电路板时,沉积的种子层难以进入微孔,出现孔壁无Cu的现象。另外薄膜技术的制造设备昂贵,需要高真空条件,生产效率较低。

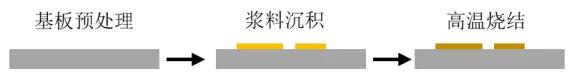

2 厚膜法

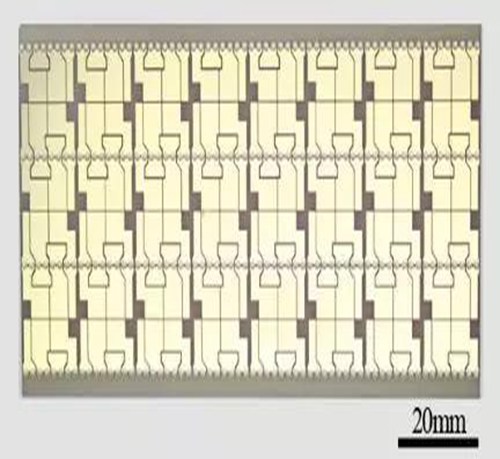

厚膜法是在基板上通过丝网印刷技术、微笔直写技术和喷墨打印技术等微流动直写技术在基板上直接沉积导电浆料,经高温烧结形成导电线路和电极的方法,该方法适用于大部分陶瓷基板。图3为厚膜技术制作陶瓷电路板的工艺流程。厚膜导电浆料一般由尺寸微米甚至纳米级的金属粉末和少量玻璃粘结剂再加上有机溶剂组成。浆料中的玻璃粘结剂在高温下与基板相结合,使导电相粘附在基板表面,形成导电线路。图4为众城三维公司采用厚膜技术制备的COB封装基板。

图3 厚膜技术工艺流程

图4 厚膜技术制备的COB封装基板

厚膜法中以丝网印刷技术应用最为广泛,该技术优点是工艺简单,但缺点也很明显:受限于导电浆料和丝网尺寸,制备的导线最小线宽难以低于60 μm,并且无法制作三维图形,因此不适合小批量、精细电路板的生产。微笔直写技术和喷墨打印技术虽然能沉积高精度导电图形,但是对浆料粘度要求较高,容易发生通道堵塞。并且,采用厚膜法成形的导电线路电学性能较差,仅能用于对功率和尺寸要求较低的电子器件中。

3直接敷铜法

直接敷铜(Direct Bonded Copper,DBC)技术主要是根据Al2O3陶瓷基板发展起来的陶瓷表面金属化技术,后来又应用于AlN陶瓷,已广泛应用于汽车、电力、航空、航天及军工等领域。1975年,J.F. Burgess和Y.S. Sun等人最早提出这一技术,将铜箔(厚度大于0.1 mm)在N2保护下,温度1065℃-1083℃范围内直接键合到Al2O3陶瓷基片表面。

图5 DBC技术工艺流程

图5显示了DBC技术制备电路板的工艺流程。纯铜在熔融状态下对Al2O3陶瓷不润湿,需要在反应界面引入氧元素,高温下产生的Cu-Cu2O共晶液对 Al2O3有良好的润湿性,通过生成的CuAlO2作为过渡层,可以将铜箔直接敷接在Al2O3陶瓷基板上。一般氧的引入分为以下两种方式:

1)将铜箔在空气中预氧化,生成一定厚度的CuO;

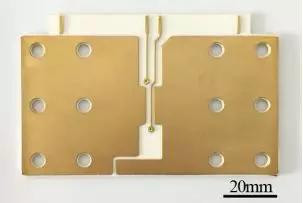

2)将铜箔在氮气中弱氧化生成一定厚度的Cu2O。两者所起作用几乎相同,第一种方法实用性更强。图6显示了本公司采用DBC技术制备的高功率IGBT模块。

图6 DBC技术制备的高功率IGBT模块

AlN陶瓷基板敷铜是基于DBC技术发展起来的,日本东芝公司最早开发了一种AlN陶瓷直接敷铜技术,随后美国IXYS公司和德国Curamik电子公司分别量产了不同规格的AlN陶瓷覆铜板,并大规模应用于电子制造业中。由于AlN陶瓷与铜箔几乎不会发生反应,即使在敷接过程中引入氧元素,会生成气体,对敷接强度产生不利影响,因此在敷接前对AlN陶瓷进行表面处理,生成一层致密的Al2O3以提高结合强度。目前,国外Al2O3-DBC技术已经成熟,AlN-DBC也已经产业化,国内只有少量科研单位有能力生产。

DBC技术主要的缺点是铜箔厚度较大,后续通过化学蚀刻过程很难得到高精度导线,而且界面氧元素难以控制,铜箔与陶瓷之间容易出现气孔,导致最终器件性能不稳定,还有待于进一步的基础技术研究。另外,受限于技术原理,铜箔敷接的方式无法实现通孔金属化。

4激光活化金属化法

基于以上陶瓷金属化技术的局限性,作者所在公司自主研发了激光活化金属化技术(Laser Activation metallization, LAM),适用于各类陶瓷材料表面导电线路的直接制备,不受限于试样尺寸、形状和材料的成分特性。

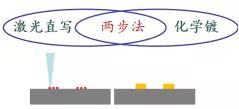

激光活化金属化技术是一种两步法工艺,原理示意图如图7。具体方法是将上述的激光直写工艺和传统的化学镀工艺结合到一起,以便进一步提升成形效率、降低生产成本。将激光直写工艺与化学镀工艺相结合,可以直接在非金属基板表面成形导电线路。首先,由激光直写技术诱导金属化合物分解沉积于基板表面,“植入”基板表面的金属颗粒,形成随后化学镀的“催化”中心。事实上,这一步骤不仅植入了“催化”中心,同时还实现了电路板的图形化。其次,化学镀工艺不需外加电流,利用化学镀液中的金属盐和还原剂在具有催化活性的基体材料表面进行氧化还原反应,产生金属沉积。化学镀技术设备简单,对环境污染小以及成本较低,因而已经成为制造集成电路及微型器件的一种主要工艺。由于只有激光活化区域具有催化活性,因此激光活化金属化技术可以在陶瓷板表面形成高精度、高纯度金属图形。

图7 激光活化金属化技术原理示意图

图8 LAM技术制备的陶瓷管件

陶瓷电路板产业已发展多年,对于全球来讲,早已不是新兴产业,但在国内,其应用尚处于起步阶段。国内生产制造企业和中小厂商也相继涌入该领域。由于激光直写技术的柔性特点,基于激光直写活化工艺和化学镀铜沉积工艺的集成制造技术未来有望取代现有主流陶瓷金属化制造技术中的薄膜工艺、厚膜工艺或者直接敷铜工艺等,逐步成为陶瓷电路板制造的主流工艺。

来源:http://www.laserfair.com/

通过公司研发团队的不懈努力,现已成功研发微小孔板、高精密板、难度板、微型化板、围坝板等,具备DPC、DBC、HTCC、LTCC等多种陶瓷生产技术,以便为更多需求的客户服务,开拓列广泛的市场。

© 2018 深圳市金瑞欣特种电路技术有限公司版权所有 技术支持:金瑞欣