当前位置:首页 » 常见问题 » 氮化铝陶瓷基板关键制备工艺的研究

氮化铝(AlN)陶瓷作为一种导热率高,热膨胀系数与硅半导体接近的材料,具备良好的绝缘和机械性能,在高频通信、LED照明、新能源汽车、高铁、风能和光伏发电等新兴领域的商业化应用逐渐普及。由于AlN材料制作工艺比较复杂,生产成本较高,目前大部分国产AlN材料尚达不到高导热、高强度的应用要求。本文针对适合批量生产AlN陶瓷的常压烧结工艺进行探讨分析,研究不同工艺条件对AlN性能的影响。

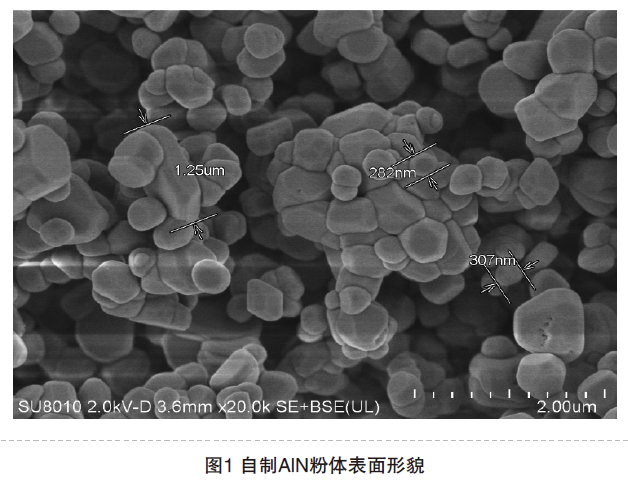

本实验采用自制高纯AlN粉体进行制备。采用Malvern MS2000型激光粒度仪测量AlN粉体平均粒度(D50)为1.2μm。采用SU8010型扫描电子显微镜观察颗粒形貌,如图1所示,该粉体颗粒多数呈球状,尺寸在0.3μm~1μm。

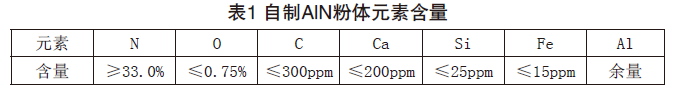

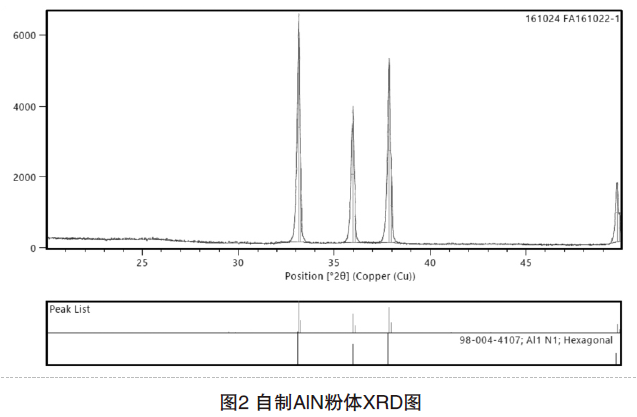

2,采用BET法测得粉体的比表面积为3.2m2/g。利用X'Pert3 Powder型XRD对AlN粉物相进行分析(见图2),没有杂峰出现,结合表1中杂质元素含量数据,表明AlN粉体纯度高。

以无水乙醇以及丁酮作为介质,将AlN粉体与烧结助剂(主要成分为Y2O3)进行搅拌混合,并加入一定量的PVB、分散剂以及增塑剂,利用GTM100型球磨机进行球磨分散获得AlN陶瓷浆料,通过流延法形成厚度约0.5mm的AlN生瓷片。先在600℃以下对AlN生瓷片排胶,使生瓷片中绝大部分有机物裂解排出,之后保持升温速率为10℃/min使温度达到1300℃,再将升温速率保持在5℃/min升至烧结温度范围1700~1850℃并保温2h,最后冷却,整个过程均在N2保护气氛下进行。

使用排水法测量成瓷密度,将AlN成瓷进行研磨抛光后,对其表面进行喷碳处理,利用SU8010型扫描电子显微镜对基板断面形貌和第二相分布进行观察。

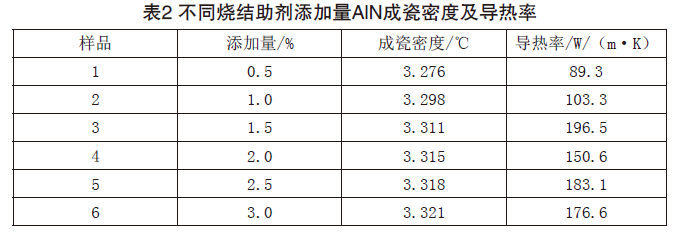

使用自制AlN粉体,添加不同比例的烧结助剂,加入1.0%的分散剂,以及适量增塑剂及粘合剂混合均匀获得陶瓷浆料,流延后的生坯在1800℃烧结,对比不同比例的烧结助剂对成瓷密度及导热率的影响,结果见表2。

试验结果说明,随着烧结助剂含量增加,基板成瓷密度随之上升,而导热率在烧结助剂添加量为1.5%时达到最高。在AlN烧结过程中,烧结助剂能与生坯中的氧化物反应形成液相,以降低晶粒生长所需的烧结驱动力,从而降低基板的烧结温度;对基板断面进行观察,当烧结助剂添加量较低时(0.5%与1.0%),基板未能完成致密化,导致导热率较低;当烧结助剂添加量较高时(2.0%与2.5%),基板内部液相残留较多,且分布在晶界中,也会降低导热率。

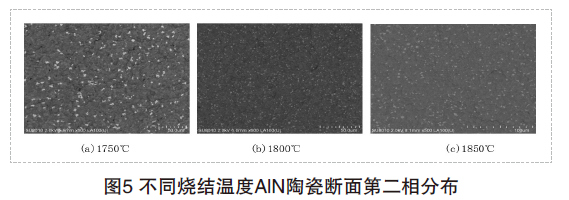

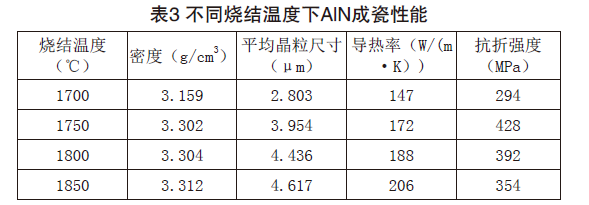

对烧结最高温度分别为1700℃、1750℃、1800℃、1850℃的成瓷样品断面进行观察,成瓷性能结果如图4~图5及表3所示。当烧结温度为1700℃时,基板内部存在较多的空隙,晶粒之间开始相互连接,但结合比较松散;1750℃时AlN晶粒明显长大,逐渐形成等轴晶的外形结构;1800℃时,AlN晶粒变得更加规整,内部结构更致密;1850℃时,AlN基板内部几乎不存在气孔,但AlN晶粒也会变得更大,局部甚至会出现异常长大的晶粒。

由表3可见,随着烧结温度的升高,AlN成瓷密度、晶粒尺寸及导热率呈不断上升的趋势,在1800℃时密度趋于稳定,而基板的抗折强度则是先上升,在1750℃时达到最大值后开始下降。

根据相关的研究表明,AlN陶瓷的第二相组成的变化不会对其导热性能造成影响,但是却会对其强度造成十分明显的影响。我们进而观察不同烧结温度下AlN成瓷断面中的第二相分布情况(如图5),结合图3我们不难发现,其分布状态除了与烧结助剂添加量有关外,还与烧结温度有关。在1750℃时第二相团聚较大,温度升高至1800℃时第二相团聚明显减少,并分散更加均匀,这是由于晶粒在长大过程中,对液相状态的第二相形成挤压,使其重新分布在晶粒间的闭气孔中。

随着温度进一步上升至1850℃,第二相在瓷体内的分布减少,这是因为温度升高后,会使闭气孔减少甚至消失,基板内部的第二相受到挤压向外表面扩散,而第二相相当于杂质存在于AlN晶格间使导热率降低,因此温度升高后,AlN的导热率获得进一步提升。

在AlN烧结致密后,晶粒越细,晶界面积越大,晶界越曲折,越不利于脆性裂纹的扩展,同时晶粒越细,大的缺陷和孔隙更少,因而基板强度越高。但随着烧结温度升高,晶粒尺寸变大,从而引起基板强度降低。

通过选用合适的分散剂添加比例,试验不同工艺对AlN成瓷性能影响。烧结助剂的添加可促进AlN的烧结致密化,其主要以第二相的形式,在AlN晶粒间的三叉晶界处分布,并能够在晶粒间流动,其分布状态与烧结助剂添加量和烧结温度有关。而AlN的导热率随着陶瓷致密度提高以及第二相的减少而变大,AlN晶粒的增大会使成瓷强度降低。因此在实际生产过程中,可以通过控制第二相的添加量和烧结温度以获得性能均衡的氮化铝基板。更多氮化铝陶瓷基板的问题可以咨询金瑞欣特种电路。

文章来源:氮化铝陶瓷基板制备工艺的研究 邱基华

通过公司研发团队的不懈努力,现已成功研发微小孔板、高精密板、难度板、微型化板、围坝板等,具备DPC、DBC、HTCC、LTCC等多种陶瓷生产技术,以便为更多需求的客户服务,开拓列广泛的市场。

© 2018 深圳市金瑞欣特种电路技术有限公司版权所有 技术支持:金瑞欣