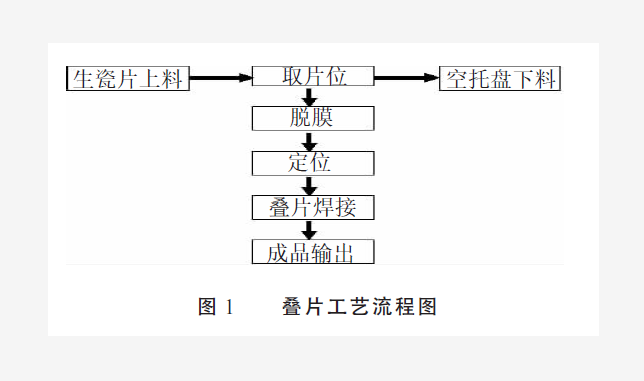

当前位置:首页 » 行业动态 » LTCC基板叠片工艺及关键技术

电子装备正向高性能、微型化发展,要求LTCC器件向高密度和微型化发展。其多层基板的层数和布线密度不断提高。因此LTCC生瓷片的单层厚度必须降低,叠片精度必须提高,在这种条件下手工销对位工艺已无法完成叠片过程。需要通过新的叠片工艺技术来提高叠片的精度,并能对更薄的生瓷片进行叠片。

第一步:上料。主要作用是把放置好生瓷片的托盘自动传输到取片吸盘的下方,供取片后继续后续的工艺动作,也可以通过人工把托盘放到取片的位置上来。生瓷片在托盘中的位置被八个塑料柱限制在2mm的范围内,保证了后续定位时MARK大部分情况下在图象的视野中。

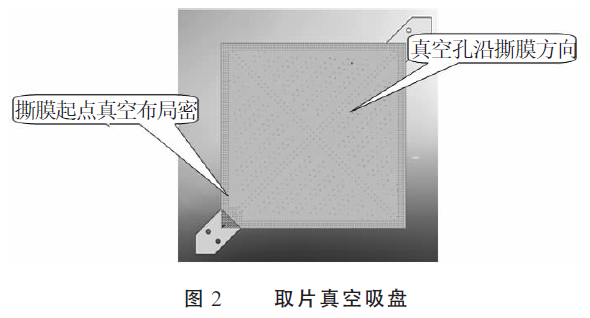

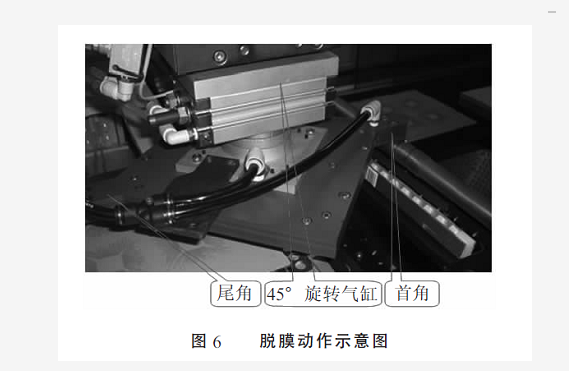

第二步:取片。主要功能是取片机械手在取片位通过真空吸盘把要叠片的带膜生瓷片牢固吸起,然后旋转45°使其中一个角朝前,为下一步脱膜做好准备。取片吸盘采用航空铝硬质氧化而成,真空孔布局如图所示,沿着撕膜的方向;另外撕膜的起点增加了真空孔的数量,保证开始时吸力很大,生瓷片不会被一起带走。

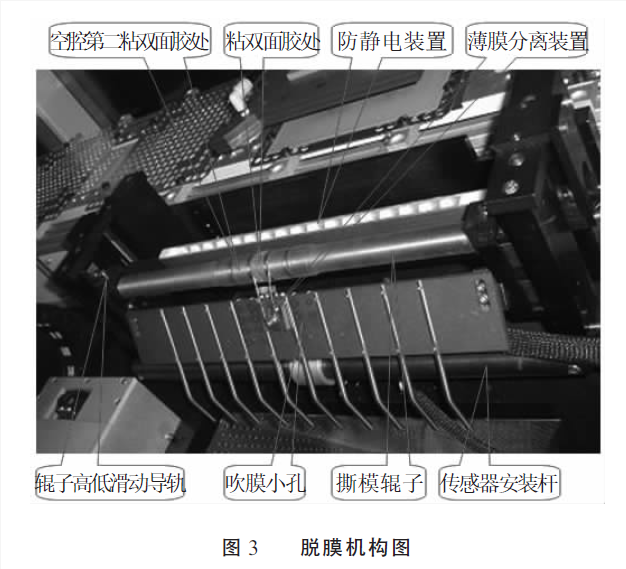

第三步:脱膜。主要功能是把生瓷片下方的保护膜脱掉,以便后面叠片。脱膜辊固定在可上下移动的导轨滑块上面,下方由可调力量大小的缓冲器支撑,这样取片吸盘吸附有生瓷片的运料机构与脱膜辊接触后,可以大大提高脱膜辊粘掉塑料薄膜的力量且不会有硬接触。撕膜辊子在粘双面胶前首先在其表面粘贴一层透明胶带,然后粘上双面胶。当脱膜辊工作一定时间后,脱膜辊表面由于积累一定的灰尘,所以粘性降低,脱膜效果不好,需重新更换双面胶。粘双面胶的地方需要定期清洁,以保证其直径变化不大。双面胶更换的时间根据生产生瓷片的类型不同而不同。另外需要注意的是在生产带有空腔的生瓷片时建议使用两处双面胶,即图中所示粘双面胶处以外,再在其旁边增加一处(左右均可)。

第三步:脱膜。主要功能是把生瓷片下方的保护膜脱掉,以便后面叠片。脱膜辊固定在可上下移动的导轨滑块上面,下方由可调力量大小的缓冲器支撑,这样取片吸盘吸附有生瓷片的运料机构与脱膜辊接触后,可以大大提高脱膜辊粘掉塑料薄膜的力量且不会有硬接触。撕膜辊子在粘双面胶前首先在其表面粘贴一层透明胶带,然后粘上双面胶。当脱膜辊工作一定时间后,脱膜辊表面由于积累一定的灰尘,所以粘性降低,脱膜效果不好,需重新更换双面胶。粘双面胶的地方需要定期清洁,以保证其直径变化不大。双面胶更换的时间根据生产生瓷片的类型不同而不同。另外需要注意的是在生产带有空腔的生瓷片时建议使用两处双面胶,即图中所示粘双面胶处以外,再在其旁边增加一处(左右均可)。

第五步:叠片。主要功能是把定位好的生瓷片从定位台上取到叠片台上与前面叠好的层可靠压接后,下一步进行焊接。水平移动采用直线电机,没有间隙,重复精度达到±1.5μm,保证了移送的精度;另外多孔陶瓷定位台、多孔陶瓷吸盘和叠片台平面度都在15μm之内,同时三者的平行度调整到了20μm之内,保证了100μm厚的生瓷片与各台面的可靠接触,从而保证了叠片的精度。

第六步:焊接。主要功能是把放到叠片台上的生瓷片上下层之间用烙铁进行定位焊接,焊接机构由八个烙铁和带动其上下运动的八个汽缸组成,烙铁采用中空结构,方便加热管和热电偶安装,中空管壁上设计有散热用的孔,气缸运动控制烙铁的升降,利用弹簧来自动适应叠片过程中生瓷片层数变化引起的高度变化,铜制烙铁头采用锥型结构,方便通过叠片多孔陶瓷吸盘上的锥型过孔。焊接的实际温度根据生瓷片的厚度和材制而不同,具体通过试验得到,一般在50°到130°之间,焊接压力调节到40N左右,焊接点的效果最佳。八个烙铁中四个四个交替动作,使得相邻层上的焊点不在同一位置,保证了焊接的牢固性,同时焊点的周围生瓷片也不易变形。

第七步:输出。主要是将叠好的多层生瓷片通过纸带自动送出,人工取下。透气纸带由收放带直驱电机通过几个轴张紧,收带电机根据设定的长度运动,同样长度由于纸卷直径的变化所需要的脉冲数不同,需要根据纸的厚度进行计算;放带电机设置为力矩运转方式,力矩大小可以设置,保证纸带能张紧而又没有太大的力。

第五步:叠片。主要功能是把定位好的生瓷片从定位台上取到叠片台上与前面叠好的层可靠压接后,下一步进行焊接。水平移动采用直线电机,没有间隙,重复精度达到±1.5μm,保证了移送的精度;另外多孔陶瓷定位台、多孔陶瓷吸盘和叠片台平面度都在15μm之内,同时三者的平行度调整到了20μm之内,保证了100μm厚的生瓷片与各台面的可靠接触,从而保证了叠片的精度。

第六步:焊接。主要功能是把放到叠片台上的生瓷片上下层之间用烙铁进行定位焊接,焊接机构由八个烙铁和带动其上下运动的八个汽缸组成,烙铁采用中空结构,方便加热管和热电偶安装,中空管壁上设计有散热用的孔,气缸运动控制烙铁的升降,利用弹簧来自动适应叠片过程中生瓷片层数变化引起的高度变化,铜制烙铁头采用锥型结构,方便通过叠片多孔陶瓷吸盘上的锥型过孔。焊接的实际温度根据生瓷片的厚度和材制而不同,具体通过试验得到,一般在50°到130°之间,焊接压力调节到40N左右,焊接点的效果最佳。八个烙铁中四个四个交替动作,使得相邻层上的焊点不在同一位置,保证了焊接的牢固性,同时焊点的周围生瓷片也不易变形。

第七步:输出。主要是将叠好的多层生瓷片通过纸带自动送出,人工取下。透气纸带由收放带直驱电机通过几个轴张紧,收带电机根据设定的长度运动,同样长度由于纸卷直径的变化所需要的脉冲数不同,需要根据纸的厚度进行计算;放带电机设置为力矩运转方式,力矩大小可以设置,保证纸带能张紧而又没有太大的力。

LTCC陶瓷叠片关键技术

1、生瓷片精密定位技术

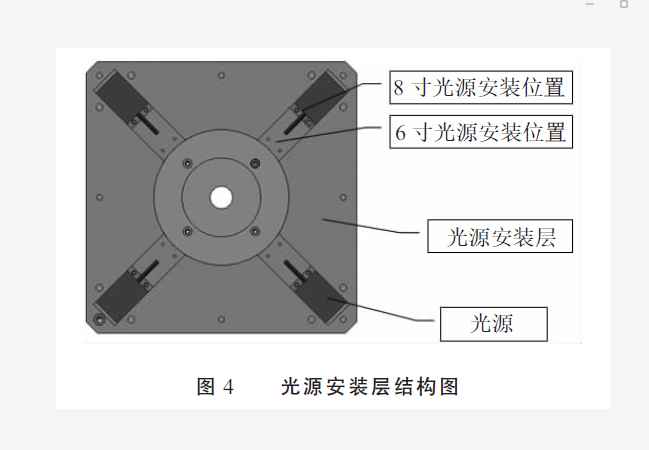

为保证定位的精度,在硬件设计上采用图像处理系统实现生瓷片的精密定位,采用多孔陶瓷真空吸附平台实现生瓷片脱摸后的真空吸附固定。多孔陶瓷真空吸附平台采用多孔陶瓷材料,其透气性好,透气均匀,可以均匀牢固的吸附生瓷片,保证生瓷片在脱摸后不会发生收缩变形,并且多孔陶瓷经加工后其平面度可以达到0.01mm的水平,保证了生瓷片的平整性。在多孔陶瓷的四个角上制作有能透光的通孔,为Mark提供光源。这些硬件条件为高精度定位垫定了基础。

在图像处理系统中,有关Mark的处理上,运用了以下一些技术。

(1)采用四个相机和Mark对位的方式,提高定位的精度。对图像处理系统来说,连接的相机越多,其定位精度越高;

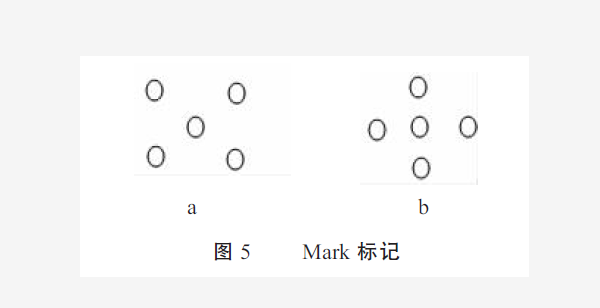

(2)设计不同形状的Mark标记,区分生瓷片的方向。具体方法是,将在生瓷片四角其中一角的Mark标记设计为如图5a所示,其他的三角Mark 标记设计为如图5b所示。这样就可以区分生瓷片的方向了;

(3)在Mark的模板登录中,模板区域的选择要与Mark标记的大小相匹配,否则可能引起Mark中心的偏差。模板搜索条件设置为FPM(高机能)模式,这样即使Mark有旋转、残损、大小变化、焦点模糊等等各种干扰,仍可以较好的搜索到Mark。同时在Mark画面质量比较好的情况下,就可以通过亚像素技术提高精度。在Mark中心位置的设置上,一般选择自动就可以。要保证四个Mark的中心检出条件是一样的;

在对图像定位标准进行设置时,根据四点定位的方式,选择了对应点的对齐方法。根据最终叠片要达到的精度指标±5μm,分配到定位工序其定位精度不能大于3μm,我们将定位精度的最终判定标准设置为x、y轴1μm,旋转轴调整为0.0001°。这样定位完成后,保证了最终的叠片精度要求。

2、生瓷片定位后的高精度移送技术

生瓷片从定位台到叠片台的移送精度是保证叠片精度的关键因素之一。只有保证了每次移送后的重复精度,才能保证在定位台上的定位精度没有变化。设计中,脱膜后生瓷片的传送全部采用多孔石吸附,防止由于吸附不均匀引起的收缩变形。传送的执行机构选用直线电机,并配以细分后达0.078μm的光栅尺反馈,形成闭环控制,实现生瓷片的精密平稳移位。在实际测量时,移片机构的重复精度为±1.5 μm。

在生瓷片的移送处理上,传送所用直线电机(下称移片电机)的原点定位也是非常重要的,其原点是通过直线电机驱动器的原点捕捉功能实现的,将移片电机的行程分为两个区域:原点区域与非原点区域,在寻找工作原点时,移片电机由非原点区向原点区慢速移动,通过捕捉原点传感器的信号变化来确定机械原点,寻找原点的精度小于5μm。保证了每次复位后吸片多孔石上八个孔与八个焊接烙铁相对关系在精度范围内,从而保证焊接质量和叠片精度。

3、位置控制到力矩控制的转化技术

生瓷片从步行尺上经取料电机拾取后,是整个叠片工作的开始。采用位置控制到力矩控制的转化技术,保证取料电机安全可靠的拾取到生瓷片,是生瓷片平稳移送的基础。

取料电机与运料电机配合完成生瓷片的拾取、脱膜及到翻转板和定位台上放下,在各点取料电机行程不同,工艺要求也不同,脱膜时采用了位置控制方式,其它三个拾、放生瓷片的位置行程都不同并且放片的两个真空平台全部是多孔陶瓷材料制作的,不能承受太大的冲击,为了保证吸、放片的可靠性和多孔石安全使用,控制时先采用位置控制将行程缩短,再进行力矩控制,并且能对下压的力量进行设置调整,以保证生瓷片的拾取和放下安全可靠的进行。不采用全程力矩控制是由于在力矩控制方式下,运动时间变长,可能导致整个动作时间加长,而在行程较长的情况下,力矩方式可能引起电机飞车。

在具体控制时,需要合理设置两个参数,一个是位置控制与力矩控制的转化点的选择,也就是说从那个位置点开始实行力矩控制,才能达到目的。另一个是力矩大小的调整。对转化点的选择,考虑三个位置的整个行程都不是很长,还需要留出几毫米的力矩控制空间,根据实际工艺情况,转化点选择在电机的同一个位置上,简化了软件程序的编写。力矩大小的调整首先要保证生瓷片吸板能够稳定可靠的下降,其次要保证多孔石的使用安全。

4、生瓷片脱膜技术

设计了带首尾引出的吸板,其结构示意如图所示,并设计了可自由转动胶辊,胶辊上设计有五处凸起,用来粘双面胶带,在粘双面胶带前粘一层透明胶带。吸板的首角起引导作用和预先压住胶辊的作用,尾角使胶辊转动时间适当加长,保证保护膜可靠的脱落。当生瓷片以一定压力在胶辊上通过时,利用胶辊上双面胶带的粘性将保护膜脱去。

具体操作时,吸板从步行尺上拾取生瓷片后,旋转45°将吸板的首角(即生瓷片的一个角)对准胶辊,压住胶辊后,向前以一定的速度运行,在压力和胶带粘性的共同作用下,保护膜被脱去。在实践中,对胶辊被压下的高度即压力大小,向前运行的速度可通过参数设定来调整,胶带的粘性与环境和保护膜的洁净程度有关。这三个方面相互配合,生瓷片的脱膜效果很好。

结 语

该工艺技术不仅可以应用在LTCC器件的制造中,也可应用到HTCC(高温共烧陶瓷)和MLCC(多层陶瓷电容)的生产制造中,对加快国内电子装备的国产化进程,将产生推动作用,并将产生良好的经济效益和社会效益。

文章来源:LTCC叠片工艺技术研究 康连生,马增刚,贾霞彦,陈军 电子工业专用设备第184期

通过公司研发团队的不懈努力,现已成功研发微小孔板、高精密板、难度板、微型化板、围坝板等,具备DPC、DBC、HTCC、LTCC等多种陶瓷生产技术,以便为更多需求的客户服务,开拓列广泛的市场。

© 2018 深圳市金瑞欣特种电路技术有限公司版权所有 技术支持:金瑞欣